一種電動快換及其安裝方法與流程

本發(fā)明涉及機器臂,尤其涉及用于機器臂的一種電動快換及其安裝方法。

背景技術:

1、快換指的是一種快速更換器,本發(fā)明主要涉及電驅(qū)動快換裝置。通常情況下,末端執(zhí)行器和機器臂都是通過螺栓實現(xiàn)剛性連接。由此而來,一個機器臂在無人為干預的情況下無法自動完成末端執(zhí)行器的更換,只能用一種末端執(zhí)行器,實現(xiàn)有限的工作,這就在某種程度上限制了機器臂的使用場景和便利度。

2、近些年來,本領域技術人員提出了快換的概念,即能夠在不需要人為干預的情況下讓機器臂快速更換末端執(zhí)行器,以實現(xiàn)更加復雜和精細的生產(chǎn)作業(yè)。現(xiàn)有技術中存在采用氣泵驅(qū)動來實現(xiàn)自動解鎖和鎖定的快換結構,但是氣泵驅(qū)動型快換往往還需要連接一個氣泵,用于實時提供高壓氣體,然而這與現(xiàn)在協(xié)作機器臂的輕量化設計、柔性生產(chǎn)、快速切換的需求理念不符,并且現(xiàn)有的快換質(zhì)量大,徑向負載小,可靠性低,不利于機器臂的多場景靈活作業(yè)。

技術實現(xiàn)思路

1、本發(fā)明的目的在于提供一種電動快換及其安裝方法,旨在提高電動快換的徑向負載以及電動快換的可靠性。

2、為達此目的,本發(fā)明采用以下技術方案:

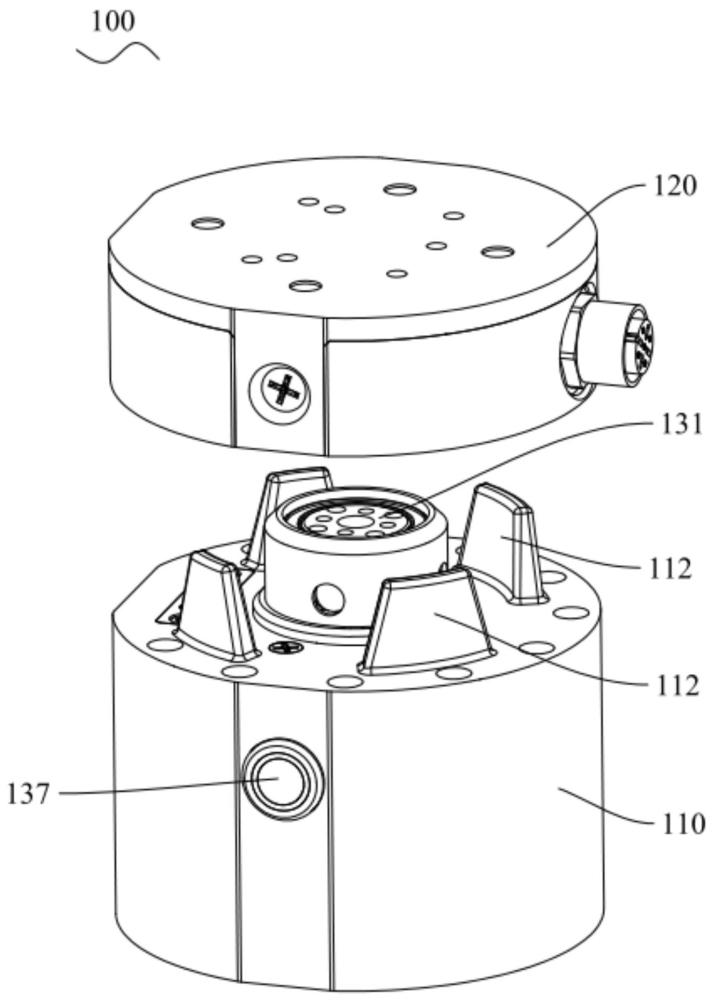

3、一種電動快換,包括公盤、母盤以及電動鎖緊裝置;

4、所述電動鎖緊裝置內(nèi)置于所述公盤,所述電動鎖緊裝置通過轉(zhuǎn)動與所述母盤配合;

5、所述公盤固定連接有至少一個定位樁,所述母盤形成有與所述定位樁數(shù)量對應的定位槽,所述定位槽與所述定位樁配合;

6、其中,所述定位樁的截面深度沿所述電動鎖緊裝置的周向設置,所述定位樁的截面寬度沿所述電動鎖緊裝置的徑向設置;所述定位樁的截面深度尺寸為h,所述定位樁的截面寬度尺寸為b,其中h/b>1。

7、在一實施例中,所述定位樁的數(shù)量為多個,多個所述定位樁環(huán)繞所述電動鎖緊裝置間隔設置。

8、在一實施例中,至少兩個所述定位樁的形狀為非對稱或非中心對稱設置。

9、在一實施例中,所述定位樁的截面面積朝所述母盤的方向逐漸減小。

10、在一實施例中,所述電動鎖緊裝置包括轉(zhuǎn)子、電機以及多個球形鎖緊件;

11、所述公盤固定設置有柱形凸起,所述柱形凸起形成有與所述球形鎖緊件數(shù)量對應的過孔;

12、所述轉(zhuǎn)子形成有與所述球形鎖緊件數(shù)量對應的球面槽,所述球面槽用于收容所述球形鎖緊件;

13、所述電機固定于所述公盤,用于驅(qū)動所述轉(zhuǎn)子轉(zhuǎn)動;

14、鎖定狀態(tài),所述球形鎖緊件與所述轉(zhuǎn)子的外表抵接配合,使所述球形鎖緊件探出所述過孔與所述母盤的內(nèi)壁配合;

15、解鎖狀態(tài),所述球面槽位于所述球形鎖緊件的移動方向,在所述球形鎖緊件受到遠離所述母盤方向的作用力時,所述球形鎖緊件能夠再次進入所述球面槽,以脫離所述母盤。

16、在一實施例中,所述轉(zhuǎn)子還形成有環(huán)形槽,多個所述球面槽環(huán)設于所述環(huán)形槽內(nèi),且所述環(huán)形槽的深度小于所述球面槽的深度。

17、在一實施例中,所述轉(zhuǎn)子包括分體成型且能夠同步轉(zhuǎn)動的第一轉(zhuǎn)動件、第二轉(zhuǎn)動件以及鎖緊螺釘,

18、所述鎖緊螺釘依次穿設所述第一轉(zhuǎn)動件、所述第二轉(zhuǎn)動件,與所述電機輸出軸螺紋鎖緊;所述電機輸出軸與所述第二轉(zhuǎn)動件嚙合;

19、所述第一轉(zhuǎn)動件和所述第二轉(zhuǎn)動件分別具有一部分球面槽結構以及一部分環(huán)形槽結構,在所述第一轉(zhuǎn)動件和所述第二轉(zhuǎn)動件的連接處,能夠形成所述球面槽和所述環(huán)形槽。

20、在一實施例中,所述第二轉(zhuǎn)動件設置有第一限位件,所述第一轉(zhuǎn)動件形成有第一限位槽,所述第一限位件與所述第一限位槽配合。

21、在一實施例中,所述電動鎖緊結構還包括軸承;所述柱形凸起的開口處形成有軸承座,所述軸承安裝于所述軸承座;所述第一轉(zhuǎn)動件通過所述軸承與所述柱形凸起配合。

22、在一實施例中,所述電動鎖緊結構還包括安裝架;

23、所述安裝架與所述電機固定連接,所述安裝架形成有多個第二限位件,所述柱形凸起的內(nèi)側(cè)形成有與所述第二限位件數(shù)量對應的第二限位槽,所述第二限位件能夠在所述電機的軸向插入所述第二限位槽,以使所述電機在所述電機的轉(zhuǎn)動方向固定。

24、在一實施例中,所述母盤設置有探針,所述公盤設置有探針基座,所述探針與所述探針基座配合,能夠進行信號傳輸。

25、在一實施例中,所述電動鎖緊裝置還包括帶主動運算控制單元的電路板,所述電機為總線舵機,所述電路板與所述總線舵機信號連接。

26、在一實施例中,所述電動鎖緊裝置還包括按鈕,所述按鈕與所述電路板信號連接,用于控制所述總線舵機的運動狀態(tài)。

27、在一實施例中,所述電路板中還串接有大模型算法,操作人員通過在上位機上輸入自然語言可以實現(xiàn)對所述電動快換或連接于所述公盤的末端執(zhí)行器進行控制。

28、在一實施例中,所述公盤上還設置有航空插頭,所述航空插頭用于與上位機連接。

29、本發(fā)明還提出一種電動快換的安裝方法,應用于如上所述的電動快換,?所述電動快換的安裝方法包括以下步驟;

30、s1、將所述第一轉(zhuǎn)動件安裝在所述柱形凸起的內(nèi)部,以使所述第一轉(zhuǎn)動件上的一部分球面槽結構靠近所述過孔;

31、s2、將多個所述球形鎖緊件分別放置在所述過孔與所述第一轉(zhuǎn)動件上的一部分球面槽結構之中;

32、s3、將所述第一限位件設于所述第一限位槽,在所述第一轉(zhuǎn)動件和第二轉(zhuǎn)動件的連接處形成所述球面槽和所述環(huán)形槽,所述球形鎖緊件能夠收容于所述球面槽;

33、s4、將所述安裝架固定于所述電機,所述第二限位件插入所述第二限位槽,所述電機輸出軸穿設所述安裝架與所述第二轉(zhuǎn)動件嚙合;

34、s5、將所述鎖緊螺釘依次穿過所述第一轉(zhuǎn)動件和所述第二轉(zhuǎn)動件,與所述電機輸出軸螺紋連接。

35、進一步地,所述電動鎖緊裝置包括軸承,柱形凸起的開口處形成有軸承座;

36、在將所述第一轉(zhuǎn)動件安裝在所述柱形凸起的內(nèi)部的安裝步驟前,所述步驟還包括:

37、將所述軸承安裝于所述軸承座,以使所述第一轉(zhuǎn)動件通過所述軸承與所述柱形凸起配合。

38、與現(xiàn)有技術相比,本發(fā)明具有以下有益效果:

39、本發(fā)明技術方案中的電動快換通過設置定位槽與定位樁增強了所述電動鎖緊裝置的抗剪切力。具體地,公盤上固定連接的定位樁與母盤上的定位槽相配合,形成穩(wěn)定的機械連接;且這種配合方式確保了公盤和母盤在連接后能夠精確對齊,減少了連接處的松動和錯位現(xiàn)象。更具體地,定位樁的截面深度沿電動鎖緊裝置的周向設置,截面寬度沿電動鎖緊裝置的徑向設置。截面深度h大于截面寬度b,即?h/b>1。這種設計使得定位樁在承受所述電動鎖緊裝置沿所述截面深度方向的材料尺寸更厚,對應地所能夠承受的剪切力也就更大,從而有效的使所述定位樁承受徑向負載增大,可靠性提高。

40、還可以理解的是,上述的定位樁的結構設置在提高其徑向負載的前提下減少截面尺寸,以避免使所述公盤增加額外負重,提高末端執(zhí)行器工作的靈活性。

41、還可以理解的是,在所述電動鎖緊裝置工作時,所述定位樁主要承受的徑向剪切力由電動鎖緊裝置本身形成,且所述剪切力的方向環(huán)繞所述電動鎖緊裝置轉(zhuǎn)軸的周向。因此,在所述定位樁的截面深度沿電動鎖緊裝置的周向設置,且截面深度h大于截面寬度b能夠明顯提高所述電動快換的抗剪切能力。

- 還沒有人留言評論。精彩留言會獲得點贊!