一種布料燙印機構的制作方法

本技術涉及布料燙印,具體為一種布料燙印機構。

背景技術:

1、布料燙印是一種廣泛應用于服裝制造和紡織品加工行業的技術,它能夠將圖案或文字永久性地燙印在布料上。傳統的燙印機通常采用較大的機械結構,這不僅使得設備笨重難以移動,此外還存在一些顯著的技術缺陷,特別是在燙印壓頭的穩定性方面,由于壓頭容易晃動,這不僅影響了燙印的精度和一致性,還可能導致燙印圖案的變形或損壞。

技術實現思路

1、為解決上述技術問題,本實用新型涉及了一種布料燙印機構,該結構簡單、可靠,有效解決了上述技術問題,適合推廣使用,為了實現上述目的,本實用新型通過以下技術方案來實現:

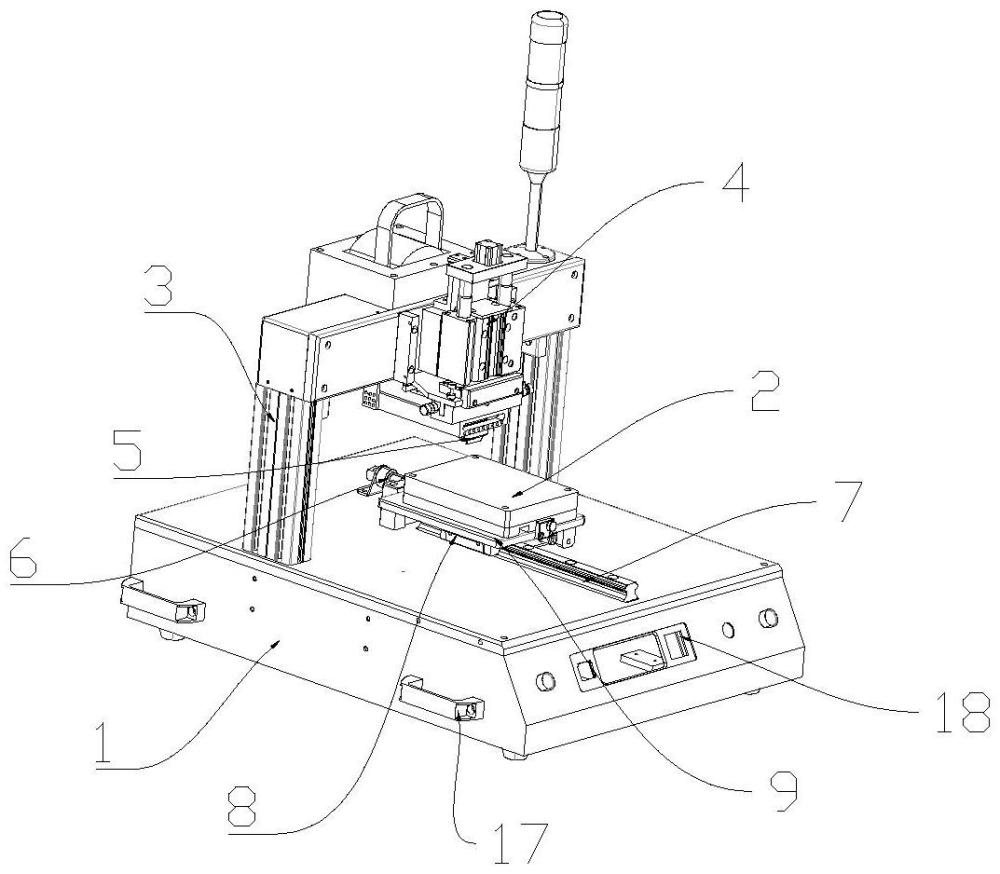

2、一種布料燙印機構,包括底座、墊板、支撐架、升降機構、燙印壓頭、限位組件,所述墊板位于底座的上方,所述墊板的下方設置有直線位移傳輸機構,所述直線位移傳輸機構用于驅動墊板沿前后向直線往復移動,所述墊板用于放置布料,所述支撐架固定安裝在底座的上方,所述升降機構與支撐架連接,所述升降機構的升降桿下方設置有安裝架,所述安裝架與燙印壓頭連接,所述限位組件用于對燙印壓頭進行限位,所述限位組件包括第一限位板、第二限位板、限位桿,所述第一限位板與第二限位板前后相對設置,所述第一限位板的一側設置有第一側板,所述第二限位板設有與第一側板相對的第二側板,所述限位桿的底部兩端分別與第一側板、第二側板連接,所述支撐架上設置有與限位桿對應配合的定位座。

3、在上述方案的基礎上并作為上述方案的優選方案:所述支撐架上設置有固定板,所述固定板上設置有固定座,所述固定座設置有上下貫穿的通孔,所述定位座安裝在所述通孔中,所述定位座的兩側留有間隙,所述限位桿的兩側桿體穿過所述間隙,所述定位座的頂部呈弧形,所述限位桿與所述定位座形狀適配。

4、在上述方案的基礎上并作為上述方案的優選方案:所述升降機構為雙導桿氣缸。

5、在上述方案的基礎上并作為上述方案的優選方案:所述直線位移傳輸機構包括單導桿氣缸、導軌、滑塊、滑臺,所述導軌呈前后向固定在底座上,所述滑塊與導軌滑動配合,所述滑臺固定安裝在滑塊上方,所述單導桿氣缸安裝在底座上且其活塞桿與滑塊固定連接。

6、在上述方案的基礎上并作為上述方案的優選方案:所述底座的左右兩側對稱設置有把手。

7、在上述方案的基礎上并作為上述方案的優選方案:所述底座上設置有溫控調節面板。

8、本實用新型相比現有技術突出且有益的技術效果是:本發明的布料燙印機構通過創新的設計,解決了現有技術中的多個問題,它不僅體積小巧、易于搬動,限位組件的設計確保了燙印壓頭在操作過程中的穩定性,有效避免了因壓頭晃動而導致的損壞或燙印不均勻的問題,提高了燙印的精度和質量,此外,通過直線位移傳輸機構可以實現墊板在換料位與加工位的自由切換,溫控調節面板的設置便于即使調節溫度,操作便利。

技術特征:

1.一種布料燙印機構,其特征在于:包括底座、墊板、支撐架、升降機構、燙印壓頭、限位組件,所述墊板位于底座的上方,所述墊板的下方設置有直線位移傳輸機構,所述直線位移傳輸機構用于驅動墊板沿前后向直線往復移動,所述墊板用于放置布料,所述支撐架固定安裝在底座的上方,所述升降機構與支撐架連接,所述升降機構的升降桿下方設置有安裝架,所述安裝架與燙印壓頭連接,所述限位組件用于對燙印壓頭進行限位,所述限位組件包括第一限位板、第二限位板、限位桿,所述第一限位板與第二限位板前后相對設置,所述第一限位板的一側設置有第一側板,所述第二限位板設有與第一側板相對的第二側板,所述限位桿的底部兩端分別與第一側板、第二側板連接,所述支撐架上設置有與限位桿對應配合的定位座。

2.根據權利要求1所述的一種布料燙印機構,其特征在于:所述支撐架上設置有固定板,所述固定板上設置有固定座,所述固定座設置有上下貫穿的通孔,所述定位座安裝在所述通孔中,所述定位座的兩側留有間隙,所述限位桿的兩側桿體穿過所述間隙,所述定位座的頂部呈弧形,所述限位桿與所述定位座形狀適配。

3.根據權利要求1所述的一種布料燙印機構,其特征在于:所述升降機構為雙導桿氣缸。

4.根據權利要求1所述的一種布料燙印機構,其特征在于:所述直線位移傳輸機構包括單導桿氣缸、導軌、滑塊、滑臺,所述導軌呈前后向固定在底座上,所述滑塊與導軌滑動配合,所述滑臺固定安裝在滑塊上方,所述單導桿氣缸安裝在底座上且其活塞桿與滑塊固定連接。

5.根據權利要求1所述的一種布料燙印機構,其特征在于:所述底座的左右兩側對稱設置有把手。

6.根據權利要求1所述的一種布料燙印機構,其特征在于:所述底座上設置有溫控調節面板。

技術總結

本技術公開了一種布料燙印機構,包括底座、墊板、支撐架、升降機構、燙印壓頭、限位組件,所述墊板位于底座的上方,所述支撐架固定安裝在底座的上方,所述升降機構與支撐架連接,所述升降機構的升降桿下方設置有安裝架,所述安裝架與燙印壓頭連接,所述限位組件包括第一限位板、第二限位板、限位桿,所述第一限位板與第二限位板前后相對設置,所述第一限位板的一側設置有第一側板,所述第二限位板設有第二側板,所述限位桿的底部兩端分別與第一側板、第二側板連接,所述支撐架上設置有定位座,限位組件的設計確保了燙印壓頭在操作過程中的穩定性,有效避免了因壓頭晃動而導致的損壞或燙印不均勻的問題,提高了燙印的精度和質量。

技術研發人員:謝林長

受保護的技術使用者:桐鄉桐純服飾有限公司

技術研發日:20240711

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!