一種GH2909合金部件的真空釬焊及熱處理工藝

本發明涉及高溫合金熱處理的,特別是指一種gh2909合金部件的真空釬焊及熱處理工藝。

背景技術:

1、高溫合金是指以鐵、鎳、鈷為基,能在600℃以上的高溫及一定應力作用下長期工作的一類金屬材料,具有優異的高溫強度,良好的抗氧化和抗熱腐蝕性能,良好的疲勞性能、斷裂韌性等綜合性能,又被稱為“超合金”,主要應用于航空航天領域和能源領域。

2、其中,gh2909是一種高強度的鎳基合金,主要用于高溫和腐蝕環境下的工程應用。它通常具有良好的抗氧化性和抗腐蝕性,適合用于航空航天、石油化工等領域中的關鍵部件。gh2909的化學成分中鎳、鉻、鐵、鉬等元素能夠使其在高溫條件下仍能保持優良的機械性能和穩定性。該合金的應用范圍包括燃氣渦輪發動機部件、熱交換器以及其他需要耐高溫和耐腐蝕的設備。gh2909的加工性能相對較好,能夠通過各種方法進行成形和焊接。

3、gh2909合金在做焊接環件中采用的標準短時效熱處理后,合金基體內γ′相尺寸較大,密集程度不高,且經過兩步時效,工藝流程復雜。部件抗拉強度和屈服強度有時不達標或達標富余量很小且不穩定。

4、而《鍛造工藝及熱處理制度對gh2909合金組織與性能的影響》(王信才,特鋼技術,p8-9,p14,vol.19(75),2013.no.2)中公開了鍛造工藝和熱處理制備對組織的影響,給出了二次固溶+二段式時效熱處理后的析出物明顯多于一次固溶+二段式時效熱處理后的析出物;雖然能夠使得強度的硬度得到提高,但是需要對鍛造工藝進行限定,固溶熱處理的溫度并不高,固溶處理效果有待進一步提高;所得材料的延伸率較低。

5、《gh2909熱處理工藝性能的研究》(范黔偉,孫艷;金屬加工:熱加工,2015年第13期,18-21頁,共4頁)中公開了隨固溶溫度提高,強度增加,塑韌性降低;隨時效溫度提高,強度降低,塑韌性增加。原材料中硅含量提高有利于增加合金的ε相、ε″相數量,從而提高合金的高溫缺口敏感性;可見,其熱處理工藝主要為固溶處理和時效處理,根據所需要獲得強度和塑韌性來調節兩種工藝的占比,而通過上述文獻可知,最低也需要一次固溶+二段式時效熱處理。

技術實現思路

1、為了解決現有技術中gh2909合金部件的室溫和高溫的強度以及穩定性較差、一次固溶處理+兩次時效處理工藝成本高、兩次固溶處理+兩次時效處理工藝效率低、強度和塑性不能很好的協同提高、強塑性變化規律難以進行精準預測等技術問題;本發明提出了能夠解決前述問題的一種gh2909合金部件的真空釬焊及熱處理工藝。所述技術方案如下:

2、一種gh2909合金部件的真空釬焊及熱處理工藝,所述gh2909合金部件的真空釬焊及熱處理工藝如下步驟:

3、s1、表面預處理:對gh2909合金部件的表面進行預處理,得到表面清潔的gh2909合金部件;

4、s2、抽真空:將s1表面清潔的gh2909合金部件置于真空釬焊爐中,抽真空;

5、s3、真空釬焊熱處理:將真空釬焊爐升溫,對s1表面清潔的gh2909合金部件進行真空釬焊熱處理,之后隨爐冷卻,爐冷后空冷,得到真空釬焊熱處理后gh2909合金部件;

6、s4、一次時效處理:對s2真空釬焊熱處理后gh2909合金部件進行一次時效處理,空冷后得到室溫強度以及穩定性提升的gh2909合金部件。

7、可選地,s1中gh2909合金部件的形狀為棒材,尺寸為φ150mm、φ200mm或φ220mm,處理態為標準雙時效熱處理2(845℃×(4±0.5)h/fc→620℃×(4±0.5)h/ac);室溫的抗拉強度為1190-1250mpa,標準差為18-29mpa;室溫的屈服強度為930-960mpa,標準差為9-17mpa;室溫的延伸率為13.7-17.8%,標準差為0.9-1.5%;室溫的斷面收縮率為22-33%,標準差為3.9-5.8%;室溫硬度為350-365hb,標準差為5-11hb;650℃高溫的抗拉強度為860-970mpa,標準差為19-31mpa;650℃高溫的屈服強度為715-800mpa,標準差為25-43mpa;650℃高溫的延伸率為12.5-20.4%,標準差為2.3-6.7%;650℃高溫的斷面收縮率為26.0-40.5%,標準差為4.5-8.9%。

8、可選地,s1中gh2909合金部件的形狀為環狀,尺寸為外徑400-600mm,內徑300-500mm,高度70-90mm,弦向取樣,處理態為標準雙時效熱處理2(845℃×(4±0.5)h/fc→620℃×(4±0.5)h/ac);室溫的抗拉強度為1200-1240mpa,標準差為15-27mpa;室溫的屈服強度為910-970mpa,標準差為20-45mpa;室溫的延伸率為14.0-18.8%,標準差為1.2-2.3%;室溫的斷面收縮率為24-37%,標準差為3.6-5.9%;室溫硬度為350-365hb,標準差為6-11hb;650℃高溫的抗拉強度為930-970mpa,標準差為20-31mpa;650℃高溫的屈服強度為770-810mpa,標準差為25-43mpa;650℃高溫的延伸率為12.5-29.4%,標準差為3.8-9.7%;650℃高溫的斷面收縮率為26.0-44.5%,標準差為6.7-10.9%。

9、可選地,s1中gh2909合金部件的形狀為方坯,尺寸為90mm×90mm×90mm,處理態為標準雙時效熱處理2(845℃×(4±0.5)h/fc→620℃×(4±0.5)h/ac);室溫的抗拉強度為1200-1230mpa,標準差為15-28mpa;室溫的屈服強度為890-945mpa,標準差為19-35mpa;室溫的延伸率為14.7-18.2%,標準差為0.7-2.1%;室溫的斷面收縮率為26-37%,標準差為2.7-5.9%;室溫硬度為360-365hb,標準差為2-7hb;650℃高溫的抗拉強度為935-980mpa,標準差為15-25mpa;650℃高溫的屈服強度為784-820mpa,標準差為20-40mpa;650℃高溫的延伸率為15.5-29.4%,標準差為3.8-9.3%;650℃高溫的斷面收縮率為27.0-47.5%,標準差為6.7-11.9%。

10、可選地,s1中預處理包括去除表面氧化層或油漬,最后清洗并烘干,獲得表面清潔的gh2909合金部件;s2中抽真空為抽真空至壓強不大于10-3pa。

11、可選地,s3中真空釬焊熱處理的溫度為1000-1040℃,保溫10-30min;需要經過10-15℃/min的速度升溫至550-650℃并保溫10-20min,再以15-20℃/min的速度升溫至880-940℃保溫15-30min,最后以5-10℃/min升溫至1000-1040℃的釬焊保溫溫度;之后隨爐冷卻,冷速為3-8℃/min,隨爐冷去至80℃以下直接出爐,取出空冷的速率為50-80℃/min,且本階段達到1000-1040℃釬焊溫度后的保溫時間為10-30min。

12、可選地,s4中一次時效處理的溫度為620±10℃,保溫8±0.5h,升溫速率為10-30℃/min;取出空冷至室溫,空冷的速率為50-80℃/min。

13、可選地,s3中形狀為棒材,尺寸為φ150mm、φ200mm或φ220mm,處理態為真空釬焊+一次時效((1000-1040)℃×(15-30)min/fc+620℃×(8±0.5)h/ac);室溫的抗拉強度為1350-1380mpa,標準差為10-17mpa;室溫的屈服強度為1020-1050mpa,標準差為9-14mpa;室溫的延伸率為17.9-23.2%,標準差為0.8-1.7%;室溫的斷面收縮率為27-39%,標準差為2.9-4.8%;室溫硬度為370-385hb,標準差為3-8hb;650℃高溫的抗拉強度為1005-1025mpa,標準差為12-26mpa;650℃高溫的屈服強度為820-870mpa,標準差為25-33mpa;650℃高溫的延伸率為11.5-21.4%,標準差為2.3-5.7%;650℃高溫的斷面收縮率為35.0-40.5%,標準差為2.7-4.9%。

14、可選地,s3中形狀為環狀,尺寸為外徑400-600mm,內徑300-500mm,高度70-90mm,弦向取樣,處理態為真空釬焊+一次時效((1000-1040)℃×(15-30)min/fc+620℃×(8±0.5)h/ac);室溫的抗拉強度為1340-1370mpa,標準差為11-15mpa;室溫的屈服強度為1025-1060mpa,標準差為10-14mpa;室溫的延伸率為18.8-24.5%,標準差為0.7-1.4%;室溫的斷面收縮率為30-39%,標準差為2.7-4.2%;室溫硬度為370-385hb,標準差為3-9hb;650℃高溫的抗拉強度為1000-1020mpa,標準差為12-20mpa;650℃高溫的屈服強度為830-870mpa,標準差為20-30mpa;650℃高溫的延伸率為11.5-20.4%,標準差為3.7-5.1%;650℃高溫的斷面收縮率為35.0-41.5%,標準差為2.7-3.8%。

15、可選地,s3中形狀為方坯,尺寸為90mm×90mm×90mm,處理態為標準雙時效熱處理2(845℃×(4±0.5)h/fc→620℃×(4±0.5)h/ac);室溫的抗拉強度為1200-1230mpa,標準差為15-28mpa;室溫的屈服強度為890-945mpa,標準差為19-35mpa;室溫的延伸率為14.7-18.2%,標準差為0.7-2.1%;室溫的斷面收縮率為26-37%,標準差為2.7-5.9%;室溫硬度為360-365hb,標準差為2-7hb;650℃高溫的抗拉強度為935-980mpa,標準差為15-25mpa;650℃高溫的屈服強度為784-820mpa,標準差為20-40mpa;650℃高溫的延伸率為15.5-29.4%,標準差為3.8-9.3%;650℃高溫的斷面收縮率為27.0-47.5%,標準差為6.7-11.9%。

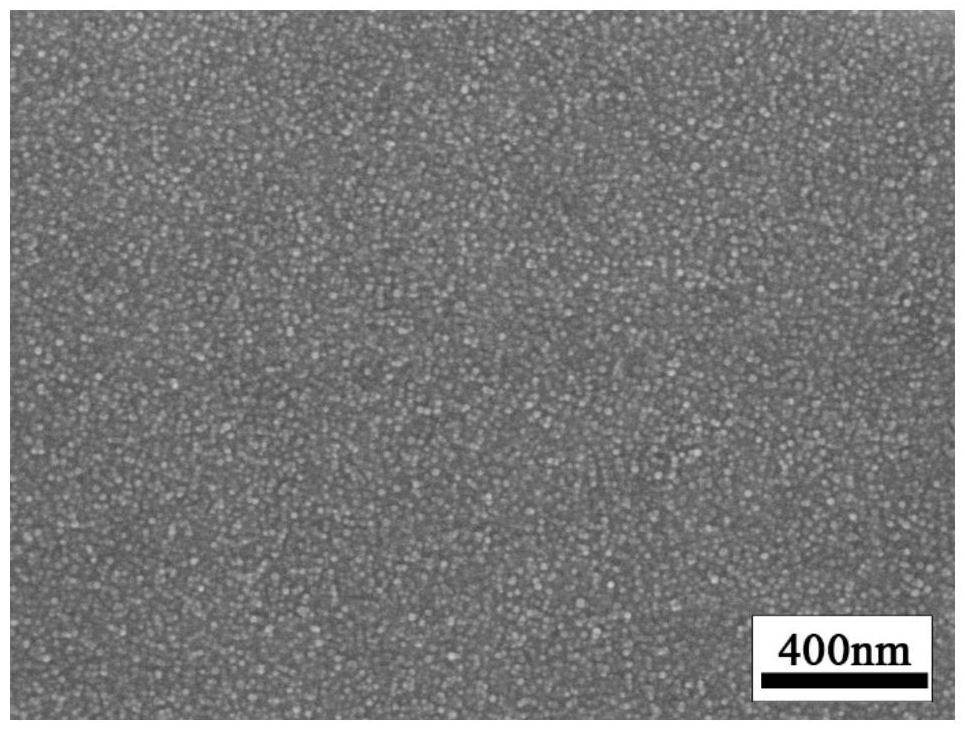

16、可選地,所述gh2909合金部件經過真空釬焊+一次時效后最終的組織由體積分數79.70-80.44%的γ固溶體、體積分數12.97-13.43%γ′相、體積分數4.06-5.36%laves相和1.86-2.06%ε相組成(γ固溶體一般不做研究,形狀尺寸均不固定);其中,γ′相的形狀為細小球狀或立方狀,平均尺寸為18.46nm;laves相的形狀為球狀或短棒狀,平均長軸長為1.45-1.84μm,平均短軸長為0.75-0.86μm;ε相的形狀為針狀,平均長度為0.89-1.61μm。

17、本發明的技術原理:

18、本發發明的真空釬焊熱處理和時效處理過程中:

19、首先在真空釬焊階段,為保護真空釬焊爐內加熱部件以及保證正常使用壽命,采用較低加熱功率以及分段升溫的方法:1.以10-15℃/min的速率升溫至550-650℃保溫10-20min,合金強化相γ′相的析出溫度大約為560-720℃,且ε相的析出溫度為680-800℃,為軟化相,因此1階段保溫過程中,使得合金內析出一部分γ′相但不析出ε相,以確保合金部件在整個釬焊過程中的強度及硬度達到支撐要求;2.以15-20℃/min的速率繼續升溫至880-940℃保溫15-30min,其目的主要為在釬焊過程開始之前使得爐內溫度較為均勻,避免釬焊過程中溫度不均,且在此過程中,合金在晶界處析出一部分laves相,起到釘扎晶界、強化晶界作用,保證了合金部件在釬焊過程中的塑性;3.以5-10℃/min的速率升溫至1000-1040℃(釬焊溫度)保溫10-30min進行釬焊,合金手冊中gh2909合金標準固溶溫度為980℃,laves相的完全回溶溫度為1050℃,因此該釬焊過程相當于一次固溶熱處理,但還有部分laves未回溶,以較小的尺寸間斷分布在晶界處;冷速階段采用隨爐冷卻,冷卻速率為3-8℃/min,真空釬焊爐具有真空特性,不好直接將樣件取出冷卻,因此之前常規方法選用通入ar氣冷卻方式(冷卻速度為100℃/min左右),但根據合金cct曲線結果,該冷速無法使得γ′相析出,本發明采用爐冷的方式主動降低冷速,使得合金中首先彌散析出細小的γ′相。

20、然后是時效階段,為了保護加熱爐以及降低能耗,采用工藝簡單的溫度較低的一次時效:以10-30℃min的速率升溫至620±10℃保溫8±0.5h,后取出空冷,釬焊后之前的常規方法為標準短時雙時效(745℃×(4±0.5)h/fc→620℃×(4±0.5)h/ac),工藝復雜的同時,得到尺寸較大的立方狀γ′相,對于強度貢獻一般,本發明的一次時效在較低溫度下,不會導致焊后冷卻階段析出的γ′相過分長大,并伴隨著額外的補充析出,在強度提升上高于常用熱處理,并且可以保持合計塑性依舊良好。

21、綜上所述升溫速率的選擇主要是為了保護真空釬焊爐和加熱爐的正常使用,在加熱功率足夠的情況下盡可能保持爐內溫度均勻,對于冷卻速度的選擇上,只有釬焊后選擇降低冷速的爐冷對合金微觀組織有影響,具體已在上文闡述,后續時效的空冷選擇依據國家標準且對于合金組織影響不大。

22、上述技術方案,與現有技術相比至少具有如下有益效果:

23、上述方案,本發明提出了一種gh2909合金部件的真空釬焊及熱處理工藝,能夠解決現有技術中gh2909合金部件的室溫和高溫的強度以及穩定性較差、一次固溶處理+兩次時效處理工藝成本高、兩次固溶處理+兩次時效處理工藝效率低、強度和塑性不能很好的協同提高、強塑性變化規律難以進行精準預測等技術問題

24、本發明通過真空釬焊熱處理和一次時效處理代替了一次固溶處理和兩次時效處理、兩次固溶處理和兩次時效處理等工藝,縮短了工藝流程,降低了工藝成本,提高了工藝效率。

25、本發明通過對真空釬焊熱處理和時效處理過程中的升溫速率和冷卻速率進行調控,使得合金γ′相在真空釬焊熱處理后冷卻階段大幅度均勻析出,一步時效熱理過程中進一步析出,且這些過程中不發生組織過分長大以及相轉變。經該熱處理后晶粒內部γ′相分布均勻性提高,在提升合金部件強度以及穩定性方面具有意想不到的效果。

26、本發明多組力學性能檢測結果顯示,與傳統釬焊及時效工藝相比,采用本發明所述方法處理后,合金室溫抗拉強度、屈服強度分別提高120、90mpa,且室溫屈服強度標準差值降低了30%以上。

27、總之,本發明方法相對于其他傳統方法,通過真空釬焊熱處理和一次時效處理對gh2909合金部件進行短時高效熱處理,使得合金部件的室溫強度和穩定性、高溫強度和穩定性得到協同提高;該方法簡單易操作,綠色環保,成本低、流程短、效率高,利于工業大規模生產和推廣。

- 還沒有人留言評論。精彩留言會獲得點贊!