一種批量打包扣生產系統的制作方法

本技術涉及打包扣生產,具體涉及一種批量打包扣生產系統。

背景技術:

1、打包扣就是在使用打包帶的時候,需要采用打包扣來固定接頭處,使打包帶更加牢固而制造出來的用品。

2、目前打包扣的生產方式是單片機的方式,通過現將現有1250毫米的鋼板卷分條成48根26毫米的鋼板條,再重新卷回成48個盤裝,然后分別送到廠家的單片機上進行單片成型生產,由于每個行程只生產一個打包扣,這樣不僅生產效率低,而且增加了分條成本和運輸成本。

技術實現思路

1、鑒于上述問題,本實用新型的目的是提供一種批量打包扣生產系統,用于在一個設備上直接將1250毫米的鋼板進行開平分條、平鋪整形、以及批量壓型,由于每個行程生產48個打包扣,因此在同樣時間下,生產效率提高幾十倍。

2、為實現上述目的,本實用新型采用如下技術方案:

3、一種批量打包扣生產系統,包括:分條裝置、自動平鋪裝置和折彎成型裝置;

4、其中,所述分條裝置用于將原材料鋼板縱向剪切分成多個鋼板條;

5、其中,所述自動平鋪裝置用于將分條裝置切割的多個鋼板條平鋪整齊并調整多個鋼板條的位置;所述自動平鋪裝置包括前平鋪機構和后平鋪機構,所述前平鋪機構用于對分條裝置分割的多個鋼板條進行預平鋪整形,所述后平鋪機構用于對前平鋪機構預平鋪整形的鋼板條進行精準平鋪整形;

6、所述前平鋪機構包括定型板,所述定型板上開設有上下兩排均布設置的定型孔,且兩排定型孔交錯布置,兩排所述定型孔用于將穿過的多個鋼板條進行平鋪;

7、所述后平鋪機構包括:上下兩塊夾板、以及定位插板,上下兩塊夾板之間用于穿過經前平鋪機構預平鋪整形的鋼板條,所述夾板上均布開設有多個避讓孔,所述定位插板豎向插入避讓孔內將上下兩塊夾板的中間夾層進行間隔,以精確確定兩個鋼板條的間距,兩個所述定位插板之間通過鋼板條進行定位。

8、其中,所述折彎成型裝置用于對多個鋼板條進行同時切割分段以及折彎成型。

9、作為本實用新型的優選,所述分條裝置之前安裝有打麻點裝置,所述打麻點裝置用于對原材料鋼板卷表面進行打麻點,通過所述麻點增加打包扣與打包帶的摩擦力,所述打麻點裝置包括:兩組滾壓機構組成,每組碾壓機構由上下設置的光軸滾輪和麻點輪組成,所述光軸滾輪和麻點輪之間用于通過原材料鋼板并對原材料鋼板進行滾壓麻點,相鄰兩組滾壓機構之間的麻點輪和光軸滾輪呈交叉布置,即前一排的麻點滾輪布置在光軸滾輪上方,后一排的麻點滾輪布置在另一個光軸滾輪下方,從而在鋼板上下表面上輥印出左右交錯排列的麻點。

10、作為本實用新型的優選,所述分條裝置包括:上、下分條機軸、以及套裝在上下分條機軸上的環狀刀,所述上分條機軸上均布設置的環狀刀與下分條機軸上均布設置的環狀刀呈交錯布置,所述環狀刀的兩邊作為刀刃,位于上分條機軸上的環狀刀的刀刃與相鄰下分條機軸上的環狀刀的刀刃將原材料鋼板卷剪切成鋼板條。

11、作為本實用新型的優選,所述折彎成型裝置包括:下模、上模、中間模和橫模,所述上模上設有上剪切刀刃,所述下模上對應上剪切刀刃設有下剪切刀刃,所述上剪切刀刃和下剪切刀刃用于將鋼板條切成鋼板塊,所述中間模用于放置鋼板塊,所述上模對應中間模的位置設置有折彎槽,所述上模與下模合模后將鋼板條剪切成鋼板塊,同時,所述折彎槽與中間模將鋼板塊壓成朝下的u形,所述橫模和中間模將鋼板塊一側向內擠壓,使打包扣成型。

12、作為本實用新型的優選,還包括分塊固定裝置,所述分塊固定裝置用于對待壓型的鋼板條進行定位,所述分塊固定裝置包括:壓板、頂針和壓簧,所述折彎成型裝置的上模上設有多個頂針通孔,所述頂針通孔的數量與鋼板塊的位置相對應,其數量是鋼板塊的二倍以上,使得每個鋼板塊至少有兩個以上的頂針按壓,所述頂針穿過頂針通孔與鋼板塊接觸,每個頂針上方有壓簧,所述壓簧擠壓頂針將鋼板塊定位在折彎成型裝置的中間模上,使中間模上的鋼板塊在剪切和壓型過程中不發生位移,所述壓簧用于輔助頂針將鋼板塊頂持在中間模上。

13、作為本實用新型的優選,還包括提料出料機構,所述提料出料機構用于將成型的打包扣從折彎成型裝置上推出,所述提料出料機構包括:提料板、出料板、以及開設在折彎成型裝置的中間模上的避讓槽,所述避讓槽的位置和數量與打包扣對應,所述提料板上均布設置有多個提料凸起,所述提料凸起的數量和位置與避讓槽對應,所述提料板的提料凸起置于避讓槽內并位于打包扣下方,所述提料板通過提料凸起將中間模上的打包扣提起,所述出料板將提起的打包扣從中間模上推出。

14、本實用新型的優點及積極效果是:

15、1、本發明相比較傳統生產模式;傳統的生產模式是單片生產模式,即把1250毫米的鋼板分條成48根26毫米的鋼板條,將鋼板條在重新卷回鋼板條盤,再分別運送到單片機上成型,由于現有技術中單片生產模式每個行程只生產一個打包扣。而本發明采用的是直接將1250毫米的鋼板進行整體加工,即一個行程生產48個打包扣,從而提高生產效率幾十倍。

16、2、本發明通過在原材料鋼板卷架與分條裝置之間安裝打麻點裝置,使得原材料鋼板卷在未切割成條之前進行打麻點,進而可以實現連續打麻點,相較于之前在分條后進行單條鋼板條沖壓打麻點而言,效率更高。

17、3、本發明的分條裝置采用在上下布置的兩個機軸上安裝錯位布置的切割刀,使得該相鄰切割刀的刀刃成為剪刀形式進行剪切鋼板條,此種方式相較于以往在兩個機軸上分別安裝數量與待切割鋼板條數量相同的刀片而言,不僅切割刀數量減少一半,而且本發明采用環狀刀(采用套筒形式,套筒兩邊即為刀刃)無需調整刀片間間隙。

18、4、本發明針對環狀刀剪切后的鋼板條兩邊存在毛刺,而交錯布置的環狀刀使得單數鋼板條與相鄰的雙數鋼板條的毛刺面相反問題,通過增加翻轉工序,進而使進入自動平鋪裝置的鋼板條毛刺方位統一,最后為折彎成型裝置的多個鋼板條進行同時切割分段以及折彎成型做準備。

19、5、本發明的自動平鋪裝置采用前后兩個平鋪機構組成。前平鋪機構采用了鋼板壘焊方式,也可以激光鏤空方式,以此滿足初始平鋪預平鋪,其特征是具有較大的機械強度。后平鋪機構采用了夾板刀片式結構,其特點是平鋪精度高工作穩定。以此滿足后面的產品成型要求。另外,本技術的整體平鋪結構具有結構簡單、精度高、效果穩定等特點。

20、6、本發明的送料裝置可以安裝在前后兩個平鋪機構中間,承擔著定尺定時定位送料的任務。

21、7、本發明中因為48個鋼板條進入折彎成型裝置被剪切成48個鋼板塊,在壓型時會產生位移影響成品率,所以必須對其固定限制,本發明通過增加分塊固定裝置,其結構在折彎成型裝置的上摸上,主要由一排頂針和壓簧組成,其數量足夠多的必須滿足每個分塊上至少有兩個以上頂針被壓,以此達到穩定的固定鋼板塊的目的。

22、8、本發明中由于所有鋼板條已經被自動平鋪裝置進行平鋪調整位置,在加上折彎成型裝置的長度與所有鋼板條平鋪后的長度相對應,進而折彎成型裝置可以一次性對所有鋼板條進行成型。

23、9、本發明增加提料出料機構對折彎成型裝置上成型的打包扣進行卸料,當打包扣成型后,其三邊是包圍在折彎成型裝置的中心模上,本技術的提料出料機構采用了在中心摸上開設提料槽(避讓槽)。打包扣成型完畢后由提料板向上提(成品的一邊被提料板完全提到中心摸的上方),同時出料板往前推出落料。從而完成一個循環。周而復始。

24、附圖說明

25、圖1是本實用新型中的整體流程示意圖。

26、圖2是本實用新型中的打麻點裝置結構示意圖。

27、圖3是本實用新型中的分條裝置結構示意圖。

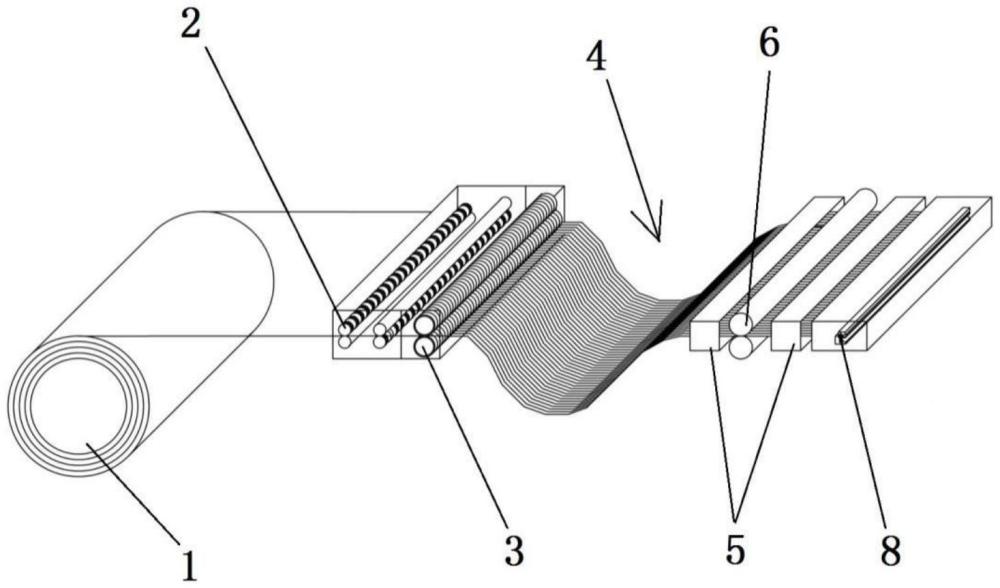

28、圖4是本實用新型中的自動平鋪裝置結構示意圖。

29、圖5是本實用新型中的分塊固定裝置結構示意圖。

30、圖6是本實用新型中的折彎成型裝置結構示意圖。

31、圖7是本實用新型中的提料出料機構結構示意圖。

- 還沒有人留言評論。精彩留言會獲得點贊!