一種小型化特高溫熱能設備的焊接工藝的制作方法

本發明涉及熱能設備焊接,具體涉及一種小型化特高溫熱能設備的焊接工藝。

背景技術:

1、在小型化特高溫熱能設備的工程應用中,焊接工藝的優劣直接關乎設備的整體性能與運行穩定性。特別是超超臨界用奧氏體耐熱鋼在超超臨界鍋爐的應用場景下,傳統焊接技術面臨諸多挑戰。

2、現有技術中,針對新研發的sp2215奧氏體耐熱鋼,行業標準尚未能提供適配的焊材推薦,使得焊接材料的選擇成為制約焊接質量的關鍵因素。奧氏體耐熱鋼自身導熱系數低,在小口徑管焊接時,散熱困難,導致焊縫層間溫度迅速攀升。根據傅里葉定律,由于導熱系數值小,在相同熱生成條件下,溫度梯度增大,使得局部溫度升高明顯。過高的層間溫度不僅增加了焊縫產生高溫裂紋的風險,還因需要頻繁等待降溫而降低了焊接效率,此外,傳統的手持式紅外線測溫儀在測量焊縫溫度時,受測量距離、角度及環境因素影響,存在較大的數值偏差,難以精確保障焊縫接頭性能,存在焊接質量較差,焊接效率較低的問題。

技術實現思路

1、針對現有技術的不足,本申請提出了一種小型化特高溫熱能設備的焊接工藝,能夠提高焊接質量和焊接效率。

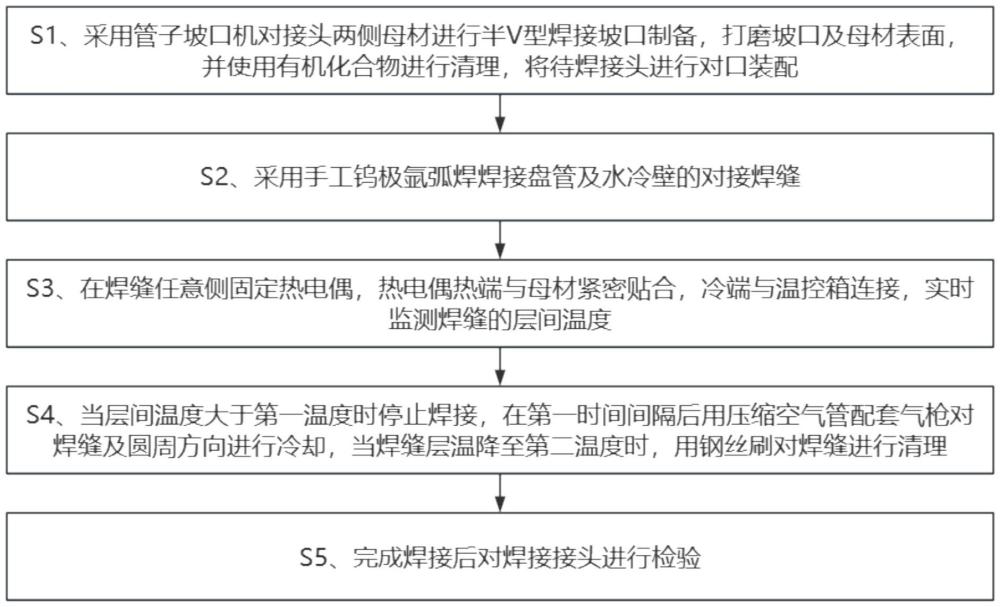

2、以下是本發明的技術方案,一種小型化特高溫熱能設備的焊接工藝,包括以下步驟:

3、s1、采用管子坡口機對接頭兩側母材進行半v型焊接坡口制備,打磨坡口及母材表面,并使用有機化合物進行清理,將待焊接頭進行對口裝配;

4、s2、采用手工鎢極氬弧焊焊接盤管及水冷壁的對接焊縫;

5、s3、在焊縫任意側固定熱電偶,熱電偶熱端與母材緊密貼合,冷端與溫控箱連接,實時監測焊縫的層間溫度;

6、s4、當層間溫度大于第一溫度時停止焊接,在第一時間間隔后用壓縮空氣管配套氣槍對焊縫及圓周方向進行冷卻,當焊縫層溫降至第二溫度時,用鋼絲刷對焊縫進行清理;

7、s5、完成焊接后對焊接接頭進行檢驗。

8、作為本發明優選的方案,s1中,焊接坡口制備中,坡口角度為35°至38°,鈍邊為0.5-1.5mm,打磨坡口及母材表面的范圍為10-15mm。

9、作為本發明優選的方案,s1中,有機化合物為丙酮或異丙醇。

10、作為本發明優選的方案,s1中,對口裝配中,對口間隙為2.5-3.5mm。

11、作為本發明優選的方案,s2中,手工鎢極氬弧焊的焊接參數中,焊接電流為90-115a,焊接電壓為9-14v,焊接速度為50-90mm/min,正面保護氣流量為10-15l/min,背面保護氣流量為9-13l/min。

12、作為本發明優選的方案,s2中,每層焊縫厚度為1.5-3.5mm,每層焊縫寬度為8-10mm。

13、作為本發明優選的方案,s3中,在焊縫任意側18-22mm處固定若干根k型熱電偶。

14、作為本發明優選的方案,s4中,第一溫度為150℃,第一時間間隔為15-20秒,第二溫度為60-70℃。

15、本發明的有益效果:

16、1、本發明通過科學的材料選擇、精確的參數控制以及嚴格的檢驗標準,確保了焊接接頭的高質量,經100%?rt檢驗,檢測結果100%合格,滿足小型化特高溫熱能設備對焊接質量的嚴苛要求;

17、2、本發明盤管和水冷壁按工藝要求p=40mpa進行整體水壓試驗,持續時間20min,試驗過程中無壓降,受壓件金屬壁和焊縫無水珠和水霧,無明顯殘余變形,符合tsg11-2020法規相關要求,保障了設備在高壓環境下的安全運行;

18、3、本發明風冷快速冷卻方式有效解決了層間溫度過高導致的焊接效率低下問題,大幅縮短了焊接周期,提高了生產效率,降低了生產成本。

技術特征:

1.一種小型化特高溫熱能設備的焊接工藝,其特征在于,包括以下步驟:

2.根據權利要求1所述的一種小型化特高溫熱能設備的焊接工藝,其特征在于,s1中,焊接坡口制備中,坡口角度為35°至38°,鈍邊為0.5-1.5mm,打磨坡口及母材表面的范圍為10-15mm。

3.根據權利要求2所述的一種小型化特高溫熱能設備的焊接工藝,其特征在于,s1中,有機化合物為丙酮或異丙醇。

4.根據權利要求3所述的一種小型化特高溫熱能設備的焊接工藝,其特征在于,s1中,對口裝配中,對口間隙為2.5-3.5mm。

5.根據權利要求1所述的一種小型化特高溫熱能設備的焊接工藝,其特征在于,s2中,手工鎢極氬弧焊的焊接參數中,焊接電流為90-115a,焊接電壓為9-14v,焊接速度為50-90mm/min,正面保護氣流量為10-15l/min,背面保護氣流量為9-13l/min。

6.根據權利要求5所述的一種小型化特高溫熱能設備的焊接工藝,其特征在于,s2中,每層焊縫厚度為1.5-3.5mm,每層焊縫寬度為8-10mm。

7.根據權利要求1所述的一種小型化特高溫熱能設備的焊接工藝,其特征在于,s3中,在焊縫任意側18-22mm處固定若干根k型熱電偶。

8.根據權利要求9所述的一種小型化特高溫熱能設備的焊接工藝,其特征在于,s4中,第一溫度為150℃,第一時間間隔為15-20秒,第二溫度為60-70℃。

技術總結

本發明涉及熱能設備焊接技術領域,具體涉及一種小型化特高溫熱能設備的焊接工藝,包括以下步驟:S1、采用管子坡口機對接頭兩側母材進行半V型焊接坡口制備,打磨坡口及母材表面,并使用有機化合物進行清理,將待焊接頭進行對口裝配;S2、采用手工鎢極氬弧焊焊接盤管及水冷壁的對接焊縫;S3、在焊縫任意側固定熱電偶,熱電偶熱端與母材緊密貼合,冷端與溫控箱連接,實時監測焊縫的層間溫度;S4、當層間溫度大于第一溫度時停止焊接,在第一時間間隔后用壓縮空氣管配套氣槍對焊縫及圓周方向進行冷卻,當焊縫層溫降至第二溫度時,用鋼絲刷對焊縫進行清理;S5、完成焊接后對焊接接頭進行檢驗。本發明的有益效果是:能夠提高焊接質量和焊接效率。

技術研發人員:盛易俊,王躍海,黃堅,沈斌斌,楊斌,應連崗,王磊

受保護的技術使用者:克雷登熱能設備(浙江)有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!