一種用于LED燈條加工的自動焊接裝置的制作方法

本發明屬于燈條焊接,特別是涉及一種用于led燈條加工的自動焊接裝置。

背景技術:

1、發光二極管,簡稱為led,是一種常用的發光器件,通過電子與空穴復合釋放能量發光,它在照明領域應用廣泛,可以直接把電轉化為光。led的心臟是一個半導體的晶片,晶片的一端附在一個支架上,一端是負極,另一端連接電源的正極,使整個晶片被環氧樹脂封裝起來。發光二極管可高效地將電能轉化為光能,在現代社會具有廣泛的用途,如照明、平板顯示、醫療器件等。

2、對于led的焊接,有半自動、全自動以及手動三種方式,全自動錫焊設備的生產成本較高,半自動的錫焊設備采用人工以及錫焊機搭配的方式,不僅可以做到較高的工作效率,而且可極大的拉低前期的投入成本,對于半自動雙頭焊錫機,工人前期需要將待焊接材料平鋪在模板上,并使材料兩端平齊,隨后在利用蓋板將材料穩定的壓覆在模板上,在模板整體移至雙頭錫焊機下方,通過雙頭錫焊機底部的移動組件驅動模板運動進行錫焊動作,整個過程中,需要人工逐一將批量的焊接材料平鋪在模板上凹槽內,此過程中會占用大量的時間,導致向雙頭錫焊機轉移模板的時間較長。

技術實現思路

1、針對現有技術所存在的上述缺點,本發明提供了一種用于led燈條加工的自動焊接裝置,能夠有效地解決現有技術的問題。

2、為解決上述技術問題,本發明是通過以下技術方案實現的:

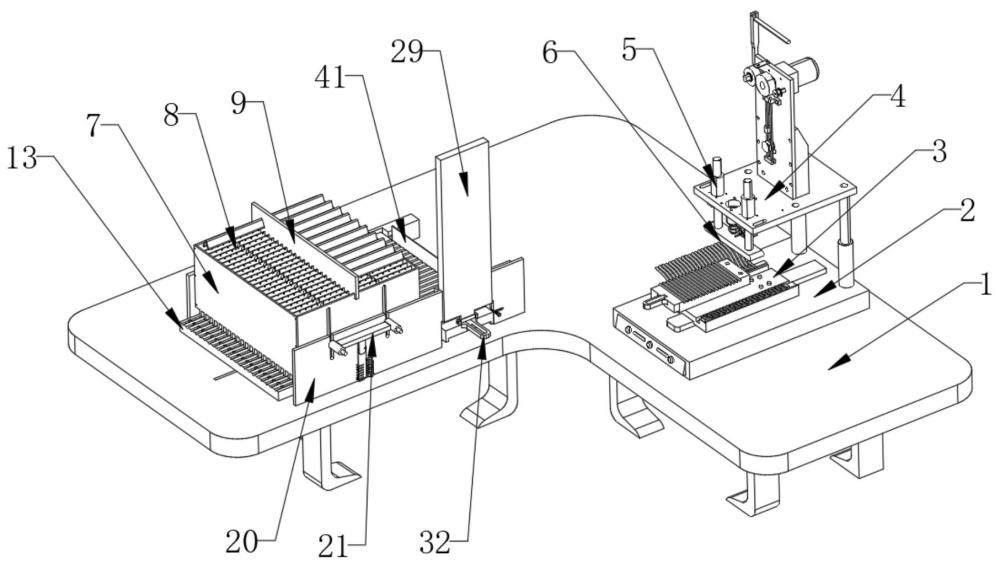

3、本發明為一種用于led燈條加工的自動焊接裝置,包括:加工平臺、加工平臺頂部固設的焊接底座、焊接底座頂部安裝移動導軌底座、焊接底座頂部通過支架架設的焊接臺、焊接臺前端安裝的驅動推桿、驅動推桿底部通過支撐板連接的兩組焊接頭;還包括:

4、材料放置板,設置在加工平臺的頂部,材料放置板的表面開設有間距分布放置板頂槽,放置板頂槽的槽底部開設有貫穿底孔,放置板頂槽的槽內均設有可沿放置板頂槽徑向移動的移動推桿部,移動推桿部的底部穿過貫穿底孔向下延伸經推動連接架與移動螺套以及驅動螺桿相連;;

5、限位擋板,設置在功能側架板的表面,限位擋板的底部與加工平臺之間有縫隙。

6、進一步地,焊接模板部貼合在移動導軌底座上方,焊接模板部表面開設的間距分布的多組模板放置槽,蓋板握板固設在焊接模板部的一端,焊接模板部的頂部轉動連接有蓋板旋轉軸,蓋板握板表面開設有空槽,蓋板旋轉軸的表面對稱固設有壓蓋板部以及撥動桿部,撥動桿部伸入至蓋板握板的空槽內,蓋板握板的空槽內側壁開設有握板內側孔,握板內側孔的槽內滑動連接有調節推桿部,調節推桿部的側面固設有彈簧部二,彈簧部二的另一端與蓋板握板的空槽內壁相連。

7、進一步地,功能側架板固設在材料放置板的側壁,兩組功能側架板之間固設有材料倉,材料倉的空腔內安裝有分隔板條,材料放置板的一側安裝有固設在加工平臺頂部的支撐托板,支撐托板的上端開設有間距分布的托板頂槽,焊接模板部的底部固設有可沿托板頂槽槽內滑動的凸起部。

8、進一步地,限位擋板一側的功能側架板表面開設有架板橫孔,架板橫孔的槽內設有滑槽,滑槽內滑動連接有柱桿滑塊,柱桿滑塊表面固設有穿設在架板橫孔內的擋板柱桿。

9、進一步地,擋板柱桿穿過架板橫孔向外延伸的端部設置有螺紋,擋板柱桿遠離螺紋部的一端固設有限位擋板部,限位擋板部靠近焊接模板部的端面為豎直面。

10、進一步地,驅動螺桿的一端設有電機,驅動螺桿的另一端以及電機通過支架與加工平臺的底部相連,移動螺套位于材料放置板以及加工平臺之間,推動連接架采用t形結構,加工平臺表面開設有允許推動連接架穿過的開孔。

11、進一步地,材料放置板靠近焊接模板部的一端的頂部固設有限位弧板,限位弧板遠離焊接模板部一側的開孔直徑大于另一側開孔。

12、進一步地,材料倉的中心部插接有將材料倉空腔分隔的分隔主板,相鄰兩組分隔板條之間的空隙與放置板頂槽位于同一豎直方向上,分隔板條頂部安裝有導流遮蓋板,分隔板條的頂部開設有板條插口,導流遮蓋板的底部開設有卡套在分隔板條頂部的蓋板卡槽,蓋板卡槽的槽內固設有與板條插口適配的凸塊。

13、進一步地,材料倉、分隔板條以及功能側架板表面貫穿有下壓調節槽,下壓調節槽的槽內穿設有下壓桿部。

14、進一步地,功能側架板的側面固設有支撐座板,支撐座板的頂部滑動套接有滑動連桿,滑動連桿的兩端固設有將滑動連桿套設在內的定位套筒,支撐座板的底部固設有多組縱向間距排列的掛桿,支撐座板以及滑動連桿之間通過彈簧部一相連。

15、本發明具有以下有益效果:

16、本發明設置了一組材料放置板,在電機以及驅動螺桿的驅動下,使多組移動推桿部同步推動燈條沿放置板頂槽槽向著材料放置板一側水平擺放的焊接模板部處移動,從而使燈條材料自動化的推入至模板放置槽的槽內,進而無需人工對燈條材料進行擺放,極大的提高工作效率。

17、相鄰兩組分隔板條的空隙對應一組模板放置槽,可根據實際的燈條材料焊接位置進行調整,并且由導流遮蓋板將多余空隙進行遮蓋,以免出現的燈條材料的擺放錯亂,提高焊接的準確性。

18、本發明通過蓋板旋轉軸將壓蓋板部與焊接模板部相連,使壓蓋板部以及焊接模板部形成一體,在實際使用時,通過蓋板旋轉軸的旋轉效果即可使壓蓋板部展開,實現模板放置槽槽處裝載燈條材料,反之即可利用蓋板旋轉軸的旋轉使得壓蓋板部覆蓋在模板放置槽上方完成對燈條的壓緊工作,減少人工頻繁操作蓋板的勞累感,壓蓋板部可在需要時實現展開以及自動閉合,極大的降低人工勞累,使設備使用更加流程穩定,提高對焊接模板部的轉移效率,進而極大的提高整個led燈條的焊接效率。

技術特征:

1.一種用于led燈條加工的自動焊接裝置,其特征在于,包括:加工平臺(1)、加工平臺(1)頂部固設的焊接底座(2)、焊接底座(2)頂部安裝移動導軌底座(3)、焊接底座(2)頂部通過支架架設的焊接臺(4)、焊接臺(4)前端安裝的驅動推桿(5)、驅動推桿(5)底部通過支撐板連接的兩組焊接頭(6);還包括:

2.根據權利要求1所述的一種用于led燈條加工的自動焊接裝置,其特征在于,焊接模板部(35)貼合在移動導軌底座(3)上方,焊接模板部(35)表面開設的間距分布的多組模板放置槽(36),蓋板握板(32)固設在焊接模板部(35)的一端,焊接模板部(35)的頂部轉動連接有蓋板旋轉軸(33),蓋板握板(32)表面開設有空槽,蓋板旋轉軸(33)的表面對稱固設有壓蓋板部(29)以及撥動桿部(34),撥動桿部(34)伸入至蓋板握板(32)的空槽內,蓋板握板(32)的空槽內側壁開設有握板內側孔(37),握板內側孔(37)的槽內滑動連接有調節推桿部(39),調節推桿部(39)的側面固設有彈簧部二(38),彈簧部二(38)的另一端與蓋板握板(32)的空槽內壁相連。

3.根據權利要求1所述的一種用于led燈條加工的自動焊接裝置,其特征在于,功能側架板(20)固設在材料放置板(13)的側壁,兩組功能側架板(20)之間固設有材料倉(7),材料倉(7)的空腔內安裝有分隔板條(8),材料放置板(13)的一側安裝有固設在加工平臺(1)頂部的支撐托板(30),支撐托板(30)的上端開設有間距分布的托板頂槽(31),焊接模板部(35)的底部固設有可沿托板頂槽(31)槽內滑動的凸起部。

4.根據權利要求1所述的一種用于led燈條加工的自動焊接裝置,其特征在于,限位擋板(28)一側的功能側架板(20)表面開設有架板橫孔(40),架板橫孔(40)的槽內設有滑槽,滑槽內滑動連接有柱桿滑塊(43),柱桿滑塊(43)表面固設有穿設在架板橫孔(40)內的擋板柱桿(42)。

5.根據權利要求4所述的一種用于led燈條加工的自動焊接裝置,其特征在于,擋板柱桿(42)穿過架板橫孔(40)向外延伸的端部設置有螺紋,擋板柱桿(42)遠離螺紋部的一端固設有限位擋板部(41),限位擋板部(41)靠近焊接模板部(35)的端面為豎直面。

6.根據權利要求1所述的一種用于led燈條加工的自動焊接裝置,其特征在于,驅動螺桿(17)的一端設有電機,驅動螺桿(17)的另一端以及電機通過支架與加工平臺(1)的底部相連,移動螺套(18)位于材料放置板(13)以及加工平臺(1)之間,推動連接架(19)采用t形結構,加工平臺(1)表面開設有允許推動連接架(19)穿過的開孔。

7.根據權利要求1所述的一種用于led燈條加工的自動焊接裝置,其特征在于,材料放置板(13)靠近焊接模板部(35)的一端的頂部固設有限位弧板(45),限位弧板(45)遠離焊接模板部(35)一側的開孔直徑大于另一側開孔。

8.根據權利要求1所述的一種用于led燈條加工的自動焊接裝置,其特征在于,材料倉(7)的中心部插接有將材料倉(7)空腔分隔的分隔主板(9),相鄰兩組分隔板條(8)之間的空隙與放置板頂槽(14)位于同一豎直方向上,分隔板條(8)頂部安裝有導流遮蓋板(10),分隔板條(8)的頂部開設有板條插口(12),導流遮蓋板(10)的底部開設有卡套在分隔板條(8)頂部的蓋板卡槽(11),蓋板卡槽(11)的槽內固設有與板條插口(12)適配的凸塊。

9.根據權利要求8所述的一種用于led燈條加工的自動焊接裝置,其特征在于,材料倉(7)、分隔板條(8)以及功能側架板(20)表面貫穿有下壓調節槽(25),下壓調節槽(25)的槽內穿設有下壓桿部(24)。

10.根據權利要求1所述的一種用于led燈條加工的自動焊接裝置,其特征在于,功能側架板(20)的側面固設有支撐座板(22),支撐座板(22)的頂部滑動套接有滑動連桿(21),滑動連桿(21)的兩端固設有將滑動連桿(21)套設在內的定位套筒(23),支撐座板(22)的底部固設有多組縱向間距排列的掛桿(26),支撐座板(22)以及滑動連桿(21)之間通過彈簧部一(27)相連。

技術總結

本發明公開了一種用于LED燈條加工的自動焊接裝置,涉及燈條焊接技術領域。包括:加工平臺、加工平臺頂部固設的焊接底座、焊接底座頂部安裝移動導軌底座、焊接底座頂部通過支架架設的焊接臺、焊接臺前端安裝的驅動推桿、驅動推桿底部通過支撐板連接的兩組焊接頭、貼合在移動導軌底座上方的焊接模板部以及焊接模板部表面開設的間距分布的多組模板放置槽。本發明設置了一組材料放置板,并在材料放置板表面開設了放置板頂槽,使放置板頂槽的槽內可放置一組燈條材料,使多組移動推桿部同步推動燈條沿放置板頂槽槽向著材料放置板一側水平擺放的焊接模板部處移動,從而使燈條材料自動化的推入至模板放置槽的槽內,進而無需人工對燈條材料進行擺放,極大的提高工作效率。

技術研發人員:羅根源

受保護的技術使用者:深圳市深遠照明有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!