一種病床床架的焊接夾具及焊接方法與流程

本發明涉及床架的焊接,具體地涉及一種病床床架的焊接夾具及焊接方法。

背景技術:

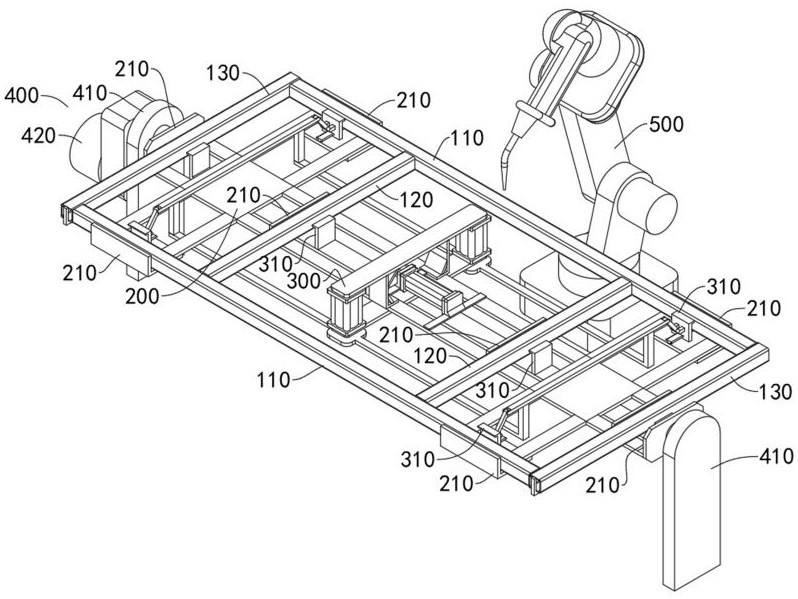

1、病床床架的生產過程中,床板底部的支撐結構(如附圖1所示)采用目字形框架焊接成型,其核心工藝在于多根方管工件的定位夾緊及連續焊接。目前行業普遍采用的焊接夾具系統存在以下技術缺陷:

2、多執行器協同控制效率低下:現有夾具為每根工件配置獨立氣缸或液壓缸作為驅動源,在形成目字形框架時需通過plc對十余個執行單元進行逐點控制。這種離散式驅動方式不僅導致控制程序邏輯層級復雜(需設置多軸同步參數及防干涉策略),更因各執行器響應延遲差異造成整體夾持定位耗時增加約40%。此外,大量電磁閥組與傳感器的布設使系統故障率顯著升高,維護成本居高不下。

3、雙面焊接工藝自動化缺失:現行工藝采用"先頂面后翻轉"的分步焊接模式,具體表現為:焊接機器人完成頂部焊縫后,操作人員需借助吊裝設備對已固連的目字形框架(尺寸通常達2m×1m)進行180°翻轉以暴露底部焊縫。該工序存在雙重效率瓶頸:一方面,框架總成剛性連接后質量可達20kg以上,人工翻轉耗時超過5分鐘;另一方面,翻轉過程中框架易產生扭曲變形,導致二次裝夾時出現平均0.5-1.2mm的定位偏差,直接影響底部焊接質量的一致性。

4、上述技術瓶頸嚴重制約了病床支架的批量化生產效率,據行業統計數據顯示,傳統工藝的單件生產周期較理論值延長約65%,其中夾具準備與工件翻轉環節占據無效工時的72%以上。因此,亟需開發新型夾裝系統與焊接工藝以突破現有生產模式的技術局限。

技術實現思路

1、針對現有焊接病床床架的工藝步驟中,無效工時占比較高的技術問題,本發明提供了一種病床床架的焊接夾具及焊接方法,通過一次性將所有工件全部放置在所有的支撐部上,然后通過壓緊組件的壓緊部對所有的工件一次性的壓緊,從而減少裝夾工件時的耗時;然后在焊接的過程中,焊接完成頂面后,通過旋轉組件直接驅動底部支撐件旋轉180°,帶動工件一起轉動,將床架底部的焊縫翻轉至頂面,從而減少因翻轉工件產生的無效工時。

2、本發明的技術方案是:

3、一種病床床架的焊接夾具,用于按目字形裝夾六根工件,包括:

4、底部支撐件,所述底部支撐件上至少設有六個支撐部,并分布于所述底部支撐件的四周和中部;

5、壓緊組件,設于所述底部支撐件上,其包括與所有所述支撐部一一對應的多個壓緊部,所述壓緊部能夠相對所述支撐部移動,所述壓緊部用于固定工件;

6、旋轉組件,旋轉端與所述底部支撐件連接,能夠驅動所述底部支撐件至少旋轉180°;

7、其中,所述底部支撐件四周的支撐部位于底部支撐件四周的中間位置。

8、可選地,所述支撐部包括互相垂直設置的支撐板和定位板;

9、所述壓緊部能夠靠近或遠離所述支撐板。

10、可選地,所述壓緊部包括側邊活動件、中部活動件、端部活動件、側邊驅動件和壓緊驅動件;

11、所述側邊活動件與所述側邊驅動件動力連接;

12、所述中部活動件、端部活動件與所述壓緊驅動件動力連接。

13、可選地,所述側邊活動件包括:

14、多張側邊壓板,滑動設于所述底部支撐件上,并與所述底部支撐件兩側的支撐板一一對應;

15、多根驅動桿,對應設于每張所述側邊壓板上,所述驅動桿的端部與所述側邊壓板鉸接;

16、壓桿,其兩端分別與一根所述驅動桿的端部鉸接;

17、其中,所述側邊驅動件與所述壓桿動力連接,并用于驅動所述壓桿靠近或遠離所述底部支撐件。

18、可選地,所述底部支撐件上設有八個支撐部,所述底部支撐件的兩側分別設有兩個所述支撐部,兩個所述支撐部分別靠近所述底部支撐件的兩端;

19、所述側邊活動件包括四張側邊壓板,四根驅動桿兩根壓桿;

20、所述側邊活動件還包括連接桿,所述連接桿的兩端與兩根所述壓桿連接,所述連接桿的中部與所述側邊驅動件連接。

21、可選地,所述中部活動件包括中部壓板,所述端部活動件包括端部壓板;

22、所述中部壓板和所述端部壓板均位于其對應支撐板的同一側;

23、所述壓緊驅動件包括一張驅動板,所述中部壓板和所述端部壓板均設于所述驅動板上。

24、可選地,所述旋轉組件包括支撐架和伺服電機;

25、所述底部支撐件的兩端分別轉動設于一個所述支撐架上,所述伺服電機設于其中一個所述支撐架上,所述伺服電機的輸出軸與所述底部支撐件的一端動力連接。

26、一種基于焊接夾具的焊接方法,包括以下步驟:

27、s10、將六根工件放置在六個支撐部內,通過壓緊組件將六根工件壓緊并形成目字形結構;

28、s20、采用焊接機器人對六根工件的連接處進行多道焊接;

29、s21、在焊接過程中,通過電弧傳感器實時監測熔透深度,并控制熔透量為工件壁厚的85%-95%,且當熔透深度超出閾值時自動調整焊接速度或電流;

30、s22、位于四周的四根工件的連接處采用船形位焊接;

31、s23、中部兩根工件與側部兩根工件的連接處采用分段退焊;

32、s30、通過旋轉組件驅動底部支撐件轉動180°,采用步驟s20至s23的方法對床架底面的連接處進行多道焊接;

33、s40、焊后通過振動時效設備消除殘余應力。

34、可選地,所述步驟s22中,焊接參數根據管件厚度動態調整:初始電流140a,每焊接10mm長度后電流降低2a,直至降至130a;

35、所述步驟s23中,每段焊接完成后立即對焊縫區域施加局部電磁脈沖處理,脈沖頻率150-180hz,能量密度3-4j/mm2;

36、所述步驟s40中,振動時效設備的工作前10分鐘頻率為80hz,后15分鐘頻率為120hz。

37、可選地,所述步驟s21中,當熔池溫度超過1600℃或熔透量波動超過±0.1mm時,實時調整焊接速度與電流,調整公式為:,

38、其中,,?,為實際溫度,為目標溫度,為熔池溫度的瞬時變化量,為時間間隔;

39、調整后的電流變化量限制在±10a的范圍內。

40、與現有技術相比,本發明的有益效果是:

41、通過一次性將所有工件全部放置在所有的支撐部上,然后通過壓緊組件的壓緊部對所有的工件一次性的壓緊,從而減少裝夾工件時的耗時;然后在焊接的過程中,焊接完成頂面后,通過旋轉組件直接驅動底部支撐件旋轉180°,帶動工件一起轉動,將床架底部的焊縫翻轉至頂面,從而減少因翻轉工件產生的無效工時。

42、通過本技術方案,可以將無效工時降低至15%,提升將近三倍的生產效率。

技術特征:

1.一種病床床架的焊接夾具,用于按目字形裝夾六根工件,其特征在于,所述焊接夾具包括:

2.根據權利要求1所述的病床床架的焊接夾具,其特征在于:

3.根據權利要求2所述的病床床架的焊接夾具,其特征在于:

4.根據權利要求3所述的病床床架的焊接夾具,其特征在于,所述側邊活動件包括:

5.根據權利要求4所述的病床床架的焊接夾具,其特征在于:

6.根據權利要求3所述的病床床架的焊接夾具,其特征在于:

7.根據權利要求1所述的病床床架的焊接夾具,其特征在于:

8.一種基于權利要求1-7任一所述焊接夾具的焊接方法,其特征在于,包括以下步驟:

9.根據權利要求8所述的焊接方法,其特征在于:

10.根據權利要求8所述的焊接方法,其特征在于:

技術總結

本發明涉及焊接技術領域,具體地涉及一種病床床架的焊接夾具及焊接方法,目的是解決現有焊接病床床架的工藝步驟中,無效工時占比較高的技術問題。該焊接夾具包括:底部支撐件,底部支撐件上至少設有六個支撐部,并分布于底部支撐件的四周和中部;壓緊組件,設于底部支撐件上,其包括與所有支撐部一一對應的多個壓緊部;旋轉組件,旋轉端與底部支撐件連接;其中,底部支撐件四周的支撐部位于底部支撐件四周的中間位置。通過壓緊組件的壓緊部對所有的工件一次性的壓緊,從而減少裝夾工件時的耗時;通過旋轉組件直接驅動底部支撐件旋轉180°,帶動工件一起轉動,將床架底部的焊縫翻轉至頂面,從而減少因翻轉工件產生的無效工時。

技術研發人員:陳鵬,孟順林,李曉鵬,姚剛華,鄭繼忠,鄒斌

受保護的技術使用者:成都市浩瀚醫療設備有限公司

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!