一種具有局部約束機構的機器人鏡像成形裝置與方法

本發明涉及金屬構件成形制造,特別是涉及一種具有局部約束機構的機器人鏡像成形裝置與方法。

背景技術:

1、在金屬構件成形制造領域,尤其是航空航天高端裝備制造中,對高強鋁合金薄壁構件的需求日益增長。這類構件是實現航空航天裝備輕量化與提升結構剛度的關鍵部件,以四代機的投彈艙門為例,其在超音速巡航打開投彈時,需承受極高的氣動載荷,這就要求薄壁構件具備極高的結構剛度。為此,常采用7xxx系高強鋁合金制造,然而該材料制成的構件具有壁厚僅2mm、結構復雜且存在復雜小特征、小圓角比(半徑與圓角之比r/t≤5)、凸起高厚比(高度與厚度之比h/t≥15)等特點,結構與材料的耦合使得成形難度極大。

2、目前,傳統的成形方法在應對這類復雜薄壁構件時存在諸多難題。成對鋼模成形作為薄壁構件第一代成形技術,將金屬薄板通過兩件凹凸模具進行成形,用于制造大尺寸鋁合金輕質薄壁構件。但該方法與7xxx系高強鋁合金的材料特性適配性差,室溫下該材料塑性變形能力有限,冷成形時延伸率低,在構件具有小曲率半徑或局部凸起特征時,材料流動受阻,極易產生應力集中,進而出現微觀裂紋甚至宏觀開裂的缺陷。而且,半硬態成形后需進行后續熱處理以達到t6態強度目標,然而成形過程中因模具約束不均勻產生的殘余應力與熱處理相變應力疊加,會導致形狀畸變,對于非對稱薄壁結構,翹曲變形難以通過矯形工藝消除,嚴重影響裝配精度。此外,鋼模成形依賴固定型腔匹配,無法實時調控局部壓力分布,缺乏自適應補償機制,容易造成壁厚不均或表面褶皺,難以精確控制組織性能及尺寸精度,無法滿足高端裝備對構件高可靠性及整體化發展的需求。

3、單模內高壓成形技術屬于第二代成形技術,在成形過程中需要施加極高的液壓載荷,特別是在構件局部細小特征(如局部特征半徑與壁厚比r/t≤3)區域,為確保材料完全填充模具,常需使用萬噸級的大型液壓設備。這不僅導致設備投資巨大,生產過程能耗顯著提高,還會使模具和材料局部產生應力集中現象,引發局部塑形變形不均,可能導致成形區域產生微裂紋、殘余應力較大等缺陷,降低零件的整體性能與使用壽命。同時,液壓成形中溫度上升較快,高載荷作用下產生的摩擦和熱效應也會對材料性能產生不利影響,增加了零件熱變形和模具磨損的風險。

4、鏡像成形技術采用剛性單點與鏡像彈性模協同加載,借助機器人軌跡可成形出復雜的構件形狀,能在局部接觸處形成三維應力場,利用法向應力跨過二維應力變形的頸縮瓶頸,顯著提高成形力。該技術無需設計及制造模具,可降低成形工藝成本,且能在成形過程中實時調整工藝參數,保證薄壁構件復雜局部小特征的精準成形。然而,在整體大尺寸加強類薄壁構件成形過程中,局部特征成形周圍板料會出現塌陷情況,致使整體構件的成形精度與預期偏差較大;此外,大面積板坯整體熱處理后再進行熱成形較為困難,最終成形構件的尺寸精度較差。

5、綜上所述,現有成形方法普遍存在生產效率低、成形精度低以及構件性能弱等問題,均無法滿足航空航天領域薄壁復雜構件的成形要求。

技術實現思路

1、為了克服現有技術的不足,本發明的目的是提供一種具有局部約束機構的機器人鏡像成形裝置與方法,解決了現有技術在薄壁金屬板材復雜局部小特征成形時精度低、易塌陷開裂、生產成本高、組織性能不可控的問題,實現了高精度、高性能、低成本的薄壁金屬板材控形控性一體化成形。

2、為實現上述目的,本發明提供了如下方案:

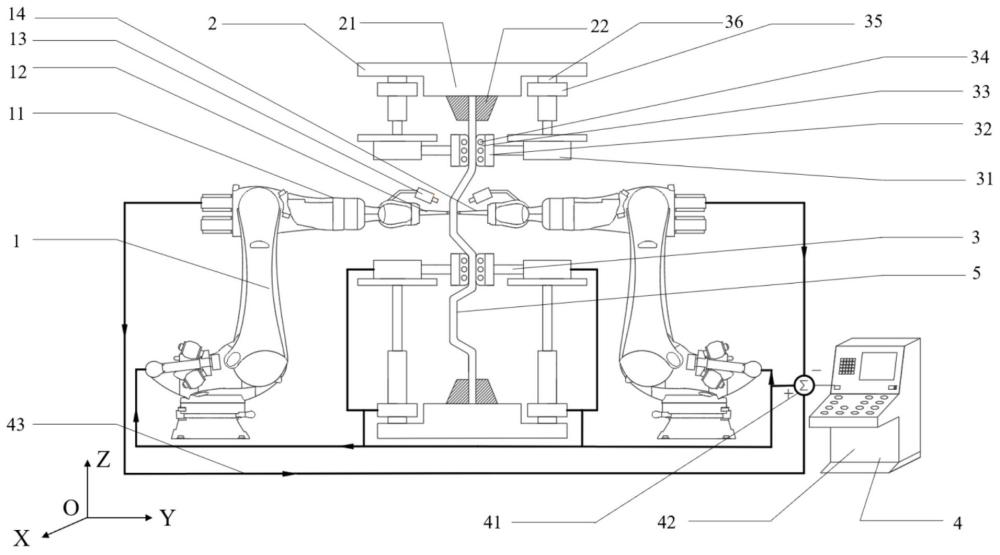

3、一種具有局部約束機構的機器人鏡像成形裝置,包括鏡像成形加工系統、坯料固定工裝系統、移動約束塊壓邊系統和裝置協同運動控制系統;所述坯料固定工裝系統分別設置于金屬板材坯料的兩端,所述鏡像成形加工系統位于坯料固定工裝系統的兩側,用于對固定在坯料固定工裝系統上的金屬板材坯料進行鏡像成形加工;所述移動約束塊壓邊系統設置在對應的坯料固定工裝系統周邊,用于對金屬板材坯料邊緣施加局部約束,防止金屬板材坯料在加工過程中發生位移和變形;所述裝置協同運動控制系統分別與鏡像成形加工系統、坯料固定工裝系統、移動約束塊壓邊系統相連,用于控制各系統協同工作,以確保整個裝置高效、穩定地運行。

4、優選地,兩組所述鏡像成形加工系統包括六自由度機械臂、成形加載工具、攝像頭和支撐塊;兩個所述六自由度機械臂對稱設置,兩個所述成形加載工具分別連接于對應的六自由度機械臂末端,所述六自由度機械臂通過電機控制成形加載工具的旋轉,實現對金屬板材坯料的成形;兩個所述攝像頭分別連接于靠近成形加載工具的對應六自由度機械臂一側,用于實時監測加工情況;兩個所述支撐塊與成形加載工具分別通過三爪卡盤固定連接于對應的六自由度機械臂上;所述成形加載工具通過旋轉與金屬板材坯料進行接觸,六自由度機械臂向對應的成形加載工具提供在x軸、y軸和z軸方向的進給,另一側的六自由度機械臂帶動對應的支撐塊進行跟隨運動;所述鏡像成形加工系統的沖頭上安裝有紅外測溫儀,所述紅外測溫儀與裝置協同運動控制系統相連。

5、優選地,所述坯料固定工裝系統由兩組固定機構組成,兩組所述固定機構均包括基座和夾具;所述夾具連接于所述基座上,用于固定金屬板材坯料,確保金屬板材坯料在加工過程中保持穩定的位置和姿態;所述基座為整個坯料固定工裝系統提供支撐,保證裝置整體的穩定性;所述夾具的夾持面寬度為5-10cm,以適應不同尺寸的金屬板材坯料。

6、優選地,所述移動約束塊壓邊系統包括水平缸、隔熱板、約束塊、電阻加熱棒、移動平臺、滑塊、絲缸、聯軸器、電機、電機固定板、導軌和水平缸固定板;所述導軌連接于基座上,所述滑塊與導軌滑動配合,所述滑塊連接于移動平臺上,為裝置部件提供移動基礎;所述水平缸螺栓連接于移動平臺上,用于提供約束塊沿z軸方向運動,所述水平缸上安裝有水平缸固定板,所述水平缸固定板通過螺栓與另一水平缸相連,用于提供約束塊沿y軸方向運動;所述隔熱板連接于水平缸與約束塊之間,用于隔離約束塊產生的熱量,防止熱量傳遞到水平缸影響其性能;所述約束塊連接于水平缸的輸出端,直接作用于金屬板材坯料邊緣,施加約束壓力;所述電阻加熱棒連接于約束塊上,通過約束塊對待成形板材進行加熱;所述電機連接于電機固定板上,所述電機固定板通過螺栓與基座相連,所述電機的輸出軸通過聯軸器與絲缸相連,所述絲缸與滑塊配合,電機轉動時帶動絲缸轉動,從而驅動滑塊及移動平臺沿著導軌移動;所述電阻加熱棒的功率為1-2kw。

7、優選地,所述裝置協同運動控制系統包括中央控制器、控制臺和線纜;所述中央控制器通過線纜分別與鏡像成形加工系統、移動約束塊壓邊系統、坯料固定工裝系統相連,用于接收各系統的反饋信息,并根據預設程序發出控制指令,協調各系統的動作,所述線纜采用屏蔽電纜,以減少信號干擾;所述控制臺連接于中央控制器一側,用于操作人員輸入控制指令,設定加工參數和運動軌跡。

8、本發明還提供了一種采用上述的具有局部約束機構的機器人鏡像成形裝置的成形方法,包括以下步驟:

9、s1、利用加熱爐對金屬板材坯料進行固溶處理并保溫,以獲得均一且塑性良好的微觀組織,隨后轉移至室溫清水中冷卻至室溫;

10、s2、將冷卻后的金屬板材坯料固定到坯料固定工裝系統上,通過移動約束塊壓邊系統使約束塊移動至緊貼坯料,并利用約束塊內的電阻加熱棒將金屬板材坯料加熱至目標溫度;

11、s3、待金屬板材坯料加熱至目標溫度后,移動平臺帶動約束塊移動至加熱區域兩側,水平缸推動約束塊壓緊坯料,施加壓邊力;隨后通過裝置協同運動控制系統規劃機器人軌跡,控制鏡像成形加工系統的成形加載工具對加熱區域進行熱成形,形成復雜局部小特征;

12、s4、重復s3,直至完成所有復雜小特征的成形,隨后將預成形件冷卻至室溫,卸載壓邊力,并取出預成形件進行時效處理,最后切割余量,最終得到金屬成形構件。

13、優選地,在s1中,金屬板材坯料固溶處理的溫度為450-500℃,固溶時間不小于30min,固溶處理后的金屬板材坯料的保溫時間為20-40min,將固溶處理后的金屬板材坯料通過轉移工具轉移至清水中的轉移時間為3-10s。

14、優選地,在s2中,所述目標溫度為20-500℃。

15、優選地,在s3中,水平缸推動約束塊壓緊坯料,施加的壓邊力為0-5t,成形加載工具的轉速為0-1000rpm,鏡像成形加工系統的沖頭進給速率為1000-2000mm/min,施加的成形力為0-5000n。

16、優選地,在s4中,所述預成形件的時效處理過程為:將取出的預成形件放入溫度為100-200℃的時效爐中保溫,保溫時間為6-36h。

17、根據本發明提供的具體實施例,本發明公開了以下技術效果:

18、(1)本發明利用移動平臺及約束塊等結構組成的協同系統,在待成形區域周圍施加動態可調的壓邊力,有效避免鏡像漸進成形過程中的板材塌陷,減少對周圍板材的影響;局部加熱處理顯著降低材料回彈率,進而顯著提高成形精度。

19、(2)本發明提供的板材成形過程中,溫度、轉速、進給速率及成形力大小均可控制,通過優化工藝參數,可獲得壁厚均勻的成形薄壁件;采用剛性單點與鏡像彈性模協同加載,在坯料局部形成三維應力場,提高成形極限,避免成形局部凸起時的開裂缺陷,且加熱操作進一步提升了板材成形性。

20、(3)本發明所提供的技術方案采用無模成形工藝,省去模具加工環節,避免傳統模具成形對結構的限制,可加工自由曲面、薄壁葉片等復雜幾何形狀;同時減少能耗與碳排放,符合可持續發展原則,有效降低生產成本和生產周期,加工靈活性強。

21、(4)本發明通過控制板材成形溫度和加熱速率,能獲得良好的相分布和晶粒尺寸,改善成形性能;不同位置溫度可分區控制,根據金屬薄壁構件不同變形區性能需求,獲得梯度組織,使金屬薄壁構件兼具高成形性與定制化性能。

- 還沒有人留言評論。精彩留言會獲得點贊!