一種低密度、高強度、高塑性三者協同鎂稀土鋰合金的制備方法

本發明涉及鎂合金領域,具體涉及制備一種低密度、高強度、高塑性三者協同鎂稀土鋰合金的方法。

背景技術:

1、鎂元素是地球上儲量最豐富的金屬元素之一,純鎂密度在金屬材料中最低,鎂合金廣泛應用于汽車和航空航天等行業,是近年來輕量化金屬材料研究的熱點,具有可回收性好、比強度和比剛度高、抗沖擊性能好、電磁屏蔽性能強等優點,但鎂合金相對于其他合金來說,絕對強度低、塑性較差等,這對鎂合金的輕量化應用提出更高的挑戰。

2、為了擴大鎂合金的工業應用,人們大量通過晶界強化、織構強化和稀土合金化以及隨后的時效沉淀強化優化鎂合金的力學性能和成形性,其中,在鎂合金中添加稀土元素可以大幅改善鎂合金的力學性能,同時通過時效析出強化進一步提升合金強度。研究的mg-re系合金先后經歷了mg-th、mg-y、mg-gd系,先后開發了多種以re為主加元素的新型鎂合金,現階段關注較多的有mg-y鎂合金。但是在合金中加入大量稀土會造成合金的密度顯著增大,強度提高,塑性卻下降,帶來強度和密度矛盾、強度和塑性矛盾。

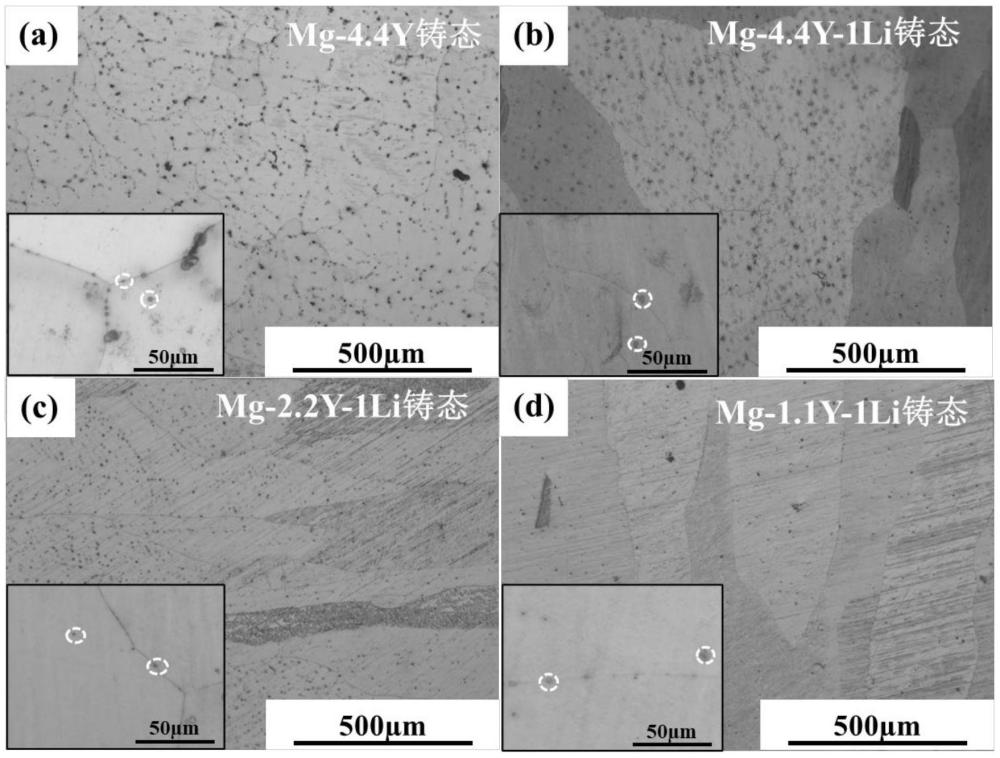

3、近年來,如何獲得低密度、高強度、高塑性三者協同的輕量化鎂合金逐漸受到廣泛關注。稀土化鎂合金能顯著提高合金強度等力學性能,但受其密度比純鎂高,強塑性不匹配等問題的影響而未能廣泛應用,合金化與塑性變形是目前最常用的強化手段,故可以通過調控合金元素、增加形變熱處理工藝等常規手段來降低合金的密度、進而獲得強塑性協同、強度密度協同的稀土鎂合金。

4、在實現鎂合金的超輕和超塑性上,li元素十分重要,mg-li合金是迄今為止發現的最輕的合金材料,具有比模量高、比強度高、優異的低溫塑性等優點。li元素的添加,不僅可以降低α-mg晶格常數中的軸比c/a,降低合金的密度,提高mg的塑性,還能促進合金的時效析出,產生進一步的強化效果,對時效析出相的種類、數量、分布等也有一定的調控作用,但過多li的加入會導致合金中形成β-li相,導致合金軟化。

5、常規鑄造鎂合金因其制作方式原因,難免會引入一些缺陷,如雜質、氣孔、疏松等;經過擠壓、軋制、鍛造等塑性變形加工后,組織得到細化,織構改變,消除鑄造缺陷,獲得更多樣化的性能;同時適當的熱處理也可以改變合金的微觀組織,相的生成、數量、分布等,如鎂釔合金經過時效過后產生的β′析出相,能阻礙位錯的滑移,使合金的屈服強度提高。因此,通過適當的形變熱處理工藝等調控鎂合金的微觀組織來提升其性能。

6、因此,如何通過設計獲得低密度、高強度、高塑性三者協同的鎂稀土合金,加入li元素和熱處理工藝進一步改變合金生成的相的種類、數量、分布等,對開發強塑性協同的鎂稀土鋰合金及li降低鎂稀土合金密度的研究有重要意義。

技術實現思路

1、針對現有技術存在的上述不足,本發明的目的在于解決現有鎂合金強塑性矛盾、強度高密度高的問題,提供一種通過加入鋰元素來制備具有低密度高強度、強塑性匹配的鎂合金方法。

2、為了解決上述技術問題,本發明采用如下技術方案:

3、一種低密度、高強度、高塑性三者協同的鎂稀土鋰合金,其特征在于,按質量百分比計,具體成分為y:4.4wt.%,li:1wt.%,合金代號mg-4.4y-1li,剩余為mg。經過熱處理變形后,合金初始硬度為78hv,合金的密度為1.760g/cm3,合金屈服強度為236mpa,極限抗拉強度為277mpa,比屈服強度134mpa,延伸率16%。時效過后,合金的屈服強度為296mpa,比屈服強度為168mpa,抗拉強度為333mpa,延伸率為11%,時效峰值硬度為104hv。

4、本發明還提供一種低密度、高強度、高塑性三者協同鎂稀土鋰合金的制備方法,包括如下步驟:

5、s1、將原材料配比冶煉鑄造得到鎂合金鑄錠;其中,所述原材料為工業純鎂錠、mg-y中間合金和純鋰粒;

6、s2、進行熱處理,將合金在溫度為475℃下固溶12h,固溶完成后取出試樣,進行水淬(優先在100℃沸水中進行水淬);

7、s3、將固溶完得到的鑄錠和擠壓模具在395℃下預熱,直到溫度達到擠壓溫度395℃進行擠壓,擠壓比為10:1,擠壓速率為2.5mm/s,水淬獲得鎂合金棒材;優選棒材直徑為12mm。

8、s4、進行時效熱處理,將擠壓獲得的合金棒材在溫度200℃下時效0-2500h,時效完成后進行水淬。

9、進一步步驟s1中,所述冶煉鑄造包括如下步驟:

10、s11、熔煉采用體積比1:10的sf6+ar混合氣體保護,在電阻爐中將工業純鎂錠放入不銹鋼坩堝,設置電阻爐溫度740℃加熱;當純鎂完全熔化后,電阻爐保持溫度不變時,將電阻爐斷電;

11、s12、加入預加熱200℃的mg-y中間合金,待mg-y中間合金錠完全融化后,加入氟化鋰和氯化鋰熔鹽覆蓋熔體表面,并在體積比1:10的sf6+ar混合氣體保護下攪拌2min,盡可能完全均勻混合后進行除渣;所有工作完成后將電阻爐重新通電,設置溫度為700℃;

12、s13、待溫度降到700℃穩定時,將電阻爐斷電,加入預加熱200℃的純鋰粒,待其融化后,在sf6+ar混合氣體保護下攪拌2-3min后進行除渣;

13、s14、所有工作完成后將電阻爐設置溫度為700℃,重新通電20min后澆筑,鑄件靜置后空冷,制得所述鎂合金鑄錠。

14、進一步,步驟s2對鎂合金鑄錠進行固溶熱處理,具體為在制備的鎂合金鑄錠外包覆mgo粉末,在溫度為475℃下進行固溶熱處理,保溫時間為12h,水冷至室溫,得到固溶熱處理后的鎂合金鑄錠,繼而擠壓。通過熱擠壓工藝對鎂稀土鋰合金進行變形處理,獲得較細小的再結晶組織,以提高合金力學性能。

15、與現有技術相比,本發明具有如下有益效果:

16、1.本發明提供的鎂合金中,釔作為稀土元素在鎂合金中具有較高的溶解度,起到時效強化的效果,還能提高材料的力學性能、減少氣孔、細化晶粒;li的密度為mg的1/3(0.534g/cm3?vs.1.74g/cm3)可以降低合金密度,細化枝晶。通過優化合金元素的原子百分比,調控合金時效時間,當含li含量為1wt.%時,隨著y含量的提高,擠壓態合金的屈服強度提高了41mpa,延伸率從15%提高到16%,密度從1.797g/cm3降低到1.760g/cm3。時效過后,合金的屈服強度為296mpa,比屈服強度為168mpa,抗拉強度為333mpa,延伸率為11%,時效峰值硬度為104hv。

17、2、本發明提供的鎂合金的制備方法,是依靠傳統的鑄造和熱擠壓工藝,操作簡單,成本低廉。熱擠壓棒材屈服強度最高達到236mpa,抗拉強度達到277mpa,延伸率達到16%,密度為1.760g/cm3,具有較優的綜合力學性能及較低的密度;經過時效處理后,合金力學性能還能進一步提升,且保持較好的延伸率。

技術特征:

1.一種低密度、高強度、高塑性三者協同的鎂稀土鋰合金,其特征在于,按質量百分比計,包括如下成分:y:1.1~4.4wt.%,li:0~1wt.%且不為0,其余為mg和不可避免的雜質。

2.按照權利要求1所述的一種低密度、高強度、高塑性三者協同的鎂稀土鋰合金,其特征在于,按質量百分比計,具體成分為y:4.4wt.%,li:1wt.%,剩余為mg;經過熱處理變形后,合金初始硬度為78hv,合金的密度為1.760g/cm3,合金屈服強度為236mpa,極限抗拉強度為277mpa,比屈服強度134mpa,延伸率16%。

3.權利要求1或2所述的一種低密度、高強度、高塑性三者協同鎂稀土鋰合金的制備方法,其特征在于,包括以下步驟:

4.按照權利要求3所述的方法,其特征在于,步驟s1中,所述冶煉鑄造包括如下步驟:

5.按照權利要求3所述的方法,其特征在于,步驟s2對鎂合金鑄錠進行固溶熱處理,具體為在制備的鎂合金鑄錠外包覆mgo粉末,在溫度為475℃下進行固溶熱處理,保溫時間為12h,水冷至室溫,得到固溶熱處理后的鎂合金鑄錠,繼而擠壓;通過熱擠壓工藝對鎂鋰合金進行變形處理,獲得較細小的再結晶組織,以增加合金力學性能。

6.按照權利要求3所述的方法,其特征在于,當li含量為1%時,隨著y含量的提高,擠壓態合金的屈服強度提高了41mpa,延伸率從15%提高到16%,密度從1.797g/cm3降低到1.760g/cm3;時效過后,合金的屈服強度為296mpa,比屈服強度為168mpa,抗拉強度為333mpa,延伸率為11%,峰值硬度為104hv。

7.按照權利要求3所述的方法,其特征在于,通過調控鋰元素來制備低密度、高強度、高塑性三者協同的鎂稀土鋰合金。

技術總結

一種低密度、高強度、高塑性三者協同鎂稀土鋰合金的制備方法,屬于鎂合金領域。所述鎂合金包括如下成分:Y:1.1~4.4wt.%,Li:0~1wt.%,剩余為Mg和不可避免的雜質;所述制備方法包括如下步驟:S1、將原材料按照配比在氟化鋰和氯化鋰熔融鹽覆蓋及SF6+Ar混合保護氣下冶煉鑄造得到鎂合金鑄錠;S2、進行熱處理,將合金在有氬氣保護的真空管式爐中,溫度為475℃固溶12h,固溶完成后,水淬;S3、將鑄錠和擠壓模具筒在395℃下預熱,直到溫度達到擠壓溫度395℃,擠壓比10:1,擠壓速率2.5mm/s,水淬。本發明提供的鎂合金可以通過調控鋰元素來制備強度密度協同、強塑性平衡的鎂稀土鋰合金。

技術研發人員:于子健,彭彬,劉一諾,李澤雄

受保護的技術使用者:北京工業大學

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!