一種磁碼盤材料及制備方法、磁編碼器與流程

本申請屬于金屬磁性薄膜,具體涉及一種磁碼盤材料及制備方法、磁編碼器。

背景技術:

1、磁編碼器作為一種新型的位置檢測元件,憑借其非接觸測量、抗污染能力強、環境適應性好等顯著優勢,在工業自動化、機器人、新能源汽車等領域展現出巨大的應用潛力。磁碼盤作為磁編碼器的核心部件,其性能直接影響著編碼器的精度、分辨率和穩定性。

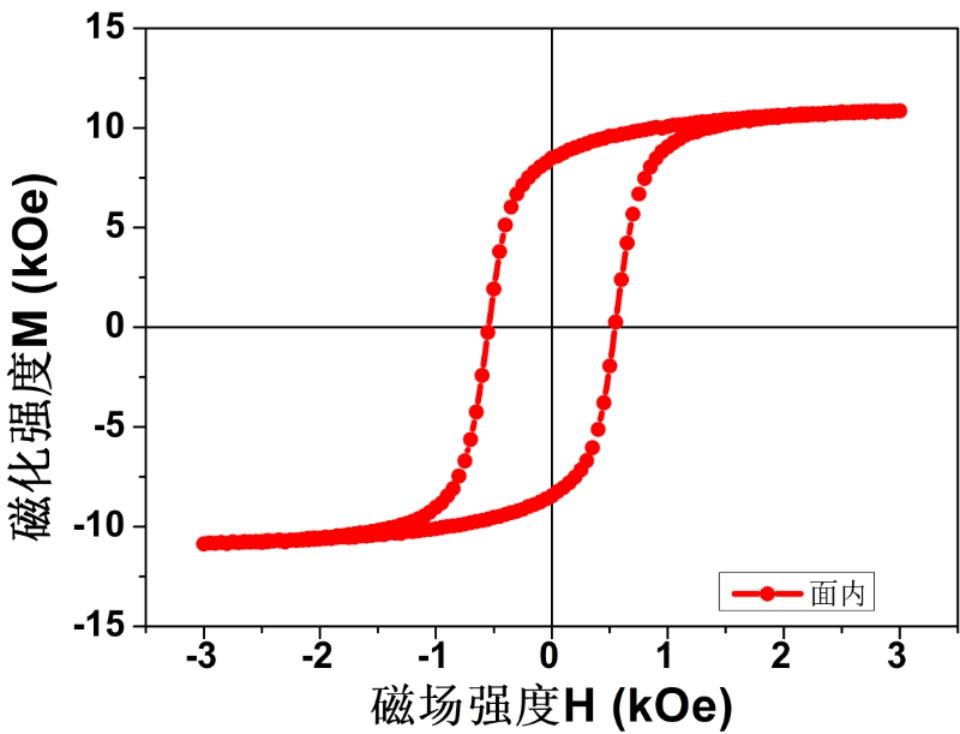

2、近年來,隨著材料科學和制造技術的不斷進步,磁碼盤材料的研究也取得了顯著進展。fecrco薄膜(在一些情況下還包括少量其他元素,比如mo和ti等,在一般情況下統稱為fecocr薄膜或fecrco薄膜)作為一種重要的磁性材料,廣泛應用于磁存儲、傳感器等領域。然而,fecrco薄膜的磁性能,尤其是矯頑力,往往難以滿足高性能應用的需求。現有技術中,通常通過分級熱處理、摻雜或界面工程等手段來改善薄膜的磁性能,但這些方法往往存在工藝復雜、成本高或效果有限等問題。因此如何提高fecrco磁性薄膜矯頑力是磁性薄膜研究領域的重點問題之一。

技術實現思路

1、本申請的目的是解決現有技術的不足,提供一種磁碼盤材料及制備方法、磁編碼器,具體采用以下的技術方案:

2、首先,本申請提供了一種磁碼盤材料,包括雙au催化磁力層和ta層;雙au催化磁力層由自下而上的第一au層、fecrcomoti層和第二au層經真空退火得到;真空退火的溫度為645℃-655℃。

3、本申請中,申請人為了能夠在維持較為簡單的制備方法的前提下,盡可能提升fecrcomoti磁碼盤材料的矯頑力,進而通過不懈的科研探索,確定了利用雙au層對fecrcomoti進行催化的技術方案。

4、申請人發現,通過在fecrcomoti薄膜兩面使用au層對fecrcomoti進行緊密夾制,將表面活性元素au作為附著在fecrcomoti層兩側的催化劑,從而形成細密而較薄的“三明治結構”,能對fecrcomoti形成獨特的催化作用;進行熱處理過程(即真空退火過程)中,“三明治結構”中的fecrcomoti兩側的au層中的au原子擴散進入fecrcomoti層的邊界處,使得fecrcomoti層的表面自由能降低,此過程中,fecrcomoti薄膜內部α相在spinodal分解過程中被兩面夾置的au層催化,au層對fecrcomoti的spinodal分解提供了額外的驅動力,從而使得spinodal分解過程中,fecrcomoti層內部的ɑ相分解為富fe和co的強磁相(α1相)?與富cr的弱磁相(α2相),大幅提高了材料磁性能。

5、不僅如此,在此過程中,au原子擴散進入fecrcomoti相邊界處時,細化晶粒的同時,還提高了顆粒分離度,這主要歸結于au在上述催化spinodal分解過程中還出現了協同作用,在協同作用中,還產生了晶界修飾的功能;晶界修飾促成了缺陷愈合,這使得在本申請中的au層中,au原子與基體原子尺寸差異引起的晶格畸變可釘扎位錯,減少晶格缺陷密度,提升晶體完整性。

6、作為上述技術方案的進一步改進,第一au層厚度為5nm-10nm。第二au層厚度為5nm-10nm。

7、申請人經過不斷的實驗研究以及理論探索發現,選用適當厚度的au層作為fecrcomoti層兩側的催化層,具有重大意義:經快速退火后,au層中的au原子擴散進入fecrcomoti層中,不僅實現細化fecrcomoti層的晶粒,同時還能夠提高fecrcomoti層中的顆粒的分離度,從而在降低了fecrcomoti晶粒尺寸的同時,還降低了fecrcomoti顆粒間的交換耦合作用,以至于這些晶粒之間的間隙能夠作為原子快速擴散的通道,使薄膜矯頑力大幅提升。

8、另一方面,申請人還發現,當au層厚度大于10nm時,成本上升的同時,其技術效果沒有得到相應的提升,因為其中催化層過厚會導致au原子過多,過多的au原子會導致fecrcomoti層中晶粒之間的間隙降低,不利于充分的擴散,會導致薄膜矯頑力難以提升。

9、另一方面,在本申請中,au作為表面活性元素,能夠作為促進fecrcomoti薄膜內部α相條幅分解的催化劑,這是因為,au具有較低的表面能(低于fe、co和cr元素),經快速退火后,au原子擴散進入fecrcomoti相的邊界處會降低薄膜表面的自由能,從而使得矯頑力提升;而當au層厚度小于5nm時,其催化作用不明顯。

10、作為上述技術方案的進一步改進,fecrcomoti層厚度為90nm-110nm。ta層厚度為5nm-10nm。fecrcomoti層中fe、cr、co、mo和ti的質量比為42:30:25:2:1。

11、其次,本申請還提供了一種上述磁碼盤材料的具體制備方法,包括如下步驟:

12、準備襯底,在襯底之上進行直流濺射,然后進行真空退火,得到磁碼盤材料;直流濺射包括以下過程:在襯底之上進行第一次直流濺射制備第一au層,隨后進行第二次直流濺射制備fecrcomoti層,隨后進行第三次直流濺射制備第二au層,隨后進行第四次直流濺射制備ta層。

13、作為上述技術方案的進一步改進,直流濺射過程中的真空度為:1×10-5pa-3×10-5pa;第一次直流濺射時間為46.2s,第二次直流濺射時間為1785.7s,第三次直流濺射時間為46.2s,第四次直流濺射時間為66.7s。

14、作為上述技術方案的進一步改進,真空退火的條件為645℃-655℃,時間5min-10min。

15、最后,本申請還提供了一種使用了上述磁碼盤材料的一種磁編碼器。

16、本申請的有益效果為:本申請所提供的包括雙au催化fecrcomoti磁力層的磁碼盤材料,相較傳統的fecrcomoti薄膜,其矯頑力有明顯增幅,且同時制備過程簡單高效,成本較低。

技術特征:

1.一種磁碼盤材料,其特征在于,包括雙au催化磁力層和ta層;所述雙au催化磁力層由自下而上的第一au層、fecrcomoti層和第二au層經真空退火得到;所述真空退火的溫度為645℃-655℃。

2.根據權利要求1所述的一種磁碼盤材料,其特征在于,所述第一au層的厚度為5nm-10nm。

3.根據權利要求1所述的一種磁碼盤材料,其特征在于,所述第二au層的厚度為5nm-10nm。

4.根據權利要求1所述的一種磁碼盤材料,其特征在于,所述fecrcomoti層的厚度為90nm-110nm。

5.根據權利要求1所述的一種磁碼盤材料,其特征在于,所述ta層的厚度為5nm-10nm。

6.根據權利要求1所述的一種磁碼盤材料,其特征在于,所述fecrcomoti層中fe、cr、co、mo和ti的質量比為42:30:25:2:1。

7.一種如權利要求1-6任一項所述的磁碼盤材料的制備方法,其特征在于,包括如下步驟:

8.根據權利要求7所述的磁碼盤材料的制備方法,其特征在于,所述直流濺射過程中的真空度為:1×10-5pa-3×10-5?pa;所述第一次直流濺射時間為46.2s,所述第二次直流濺射時間為1785.7s,所述第三次直流濺射時間為46.2s,所述第四次直流濺射時間為66.7s。

9.根據權利要求7所述的磁碼盤材料的制備方法,其特征在于,所述真空退火的條件為645℃-655℃,時間5min-10min。

10.一種磁編碼器,其特征在于,包括權利要求1-6任一項所述的磁碼盤材料。

技術總結

本申請屬于金屬磁性薄膜材料技術領域,具體公開了一種磁碼盤材料及制備方法、磁編碼器,該磁碼盤材料中包括有雙Au催化磁力層和Ta層,其中雙Au催化FeCrCoMoTi磁力層包括有第一Au層、FeCrCoMoTi層和第二Au層;FeCrCoMoTi磁碼盤材料還經過645℃?655℃真空退火。本申請還提供了上述磁碼盤材料的具體制備方法,以及包括上述磁碼盤材料的磁編碼器。本申請所提供的包括雙Au催化FeCrCoMoTi磁力層的磁碼盤材料,制備工藝簡單,相較傳統的FeCrCoMoTi薄膜,其矯頑力有明顯增幅,且同時制備過程簡單高效,成本較低。

技術研發人員:單欣,徐秀蘭,黃意雅,于廣華,朱冠倫,任宏宇,郭奇勛,何強

受保護的技術使用者:季華實驗室

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!