一種重型鍛壓設備拉桿鍛造機構

本發明涉及拉桿生產,尤其涉及一種重型鍛壓設備拉桿鍛造機構。

背景技術:

1、鍛壓是鍛造和沖壓的合稱,是利用鍛壓機械的錘頭、砧塊、沖頭或通過模具對坯料施加壓力,使之產生塑性變形,從而獲得所需形狀和尺寸的制件的成形加工方法;在拉桿鍛壓的過程中,需要對拉桿進行定位和傳送。

2、如中國專利公開的公告號為cn218310672u的一種重型鍛壓設備拉桿鍛造機構,屬于拉桿生產技術領域,包括固定座、上鍛造輥、下鍛造輥和驅動裝置;所述上鍛造輥通過支架設置于所述固定座的上部,所述下鍛造輥通過軸設置于所述固定座的下部并與所述驅動裝置連接;所述驅動裝置包括電機、主動齒輪和從動齒輪;所述電機設置于所述固定座的一側,所述電機的輸出端通過連接軸與所述主動齒輪連接;所述從動齒輪與所述主動齒輪嚙合且與所述下鍛造輥連接;能夠解決拉桿鍛造過程中進給問題,提高工作效率;

3、上述現有的一種重型鍛壓設備拉桿鍛造機構使用時發現一些問題,首先調整上鍛造輥的高度,需要同時旋轉兩根螺桿才行,對于兩個跨度較大的螺桿,單人難以同步旋轉調整上鍛造輥的高度,其次采用上下鍛造輥夾持輸送拉桿,上下夾持并不能對拉桿左右進行限位,導致拉桿受力會左右偏轉的問題。

技術實現思路

1、本發明的目的在于提供一種重型鍛壓設備拉桿鍛造機構,以解決上述背景技術中提出現有的問題。

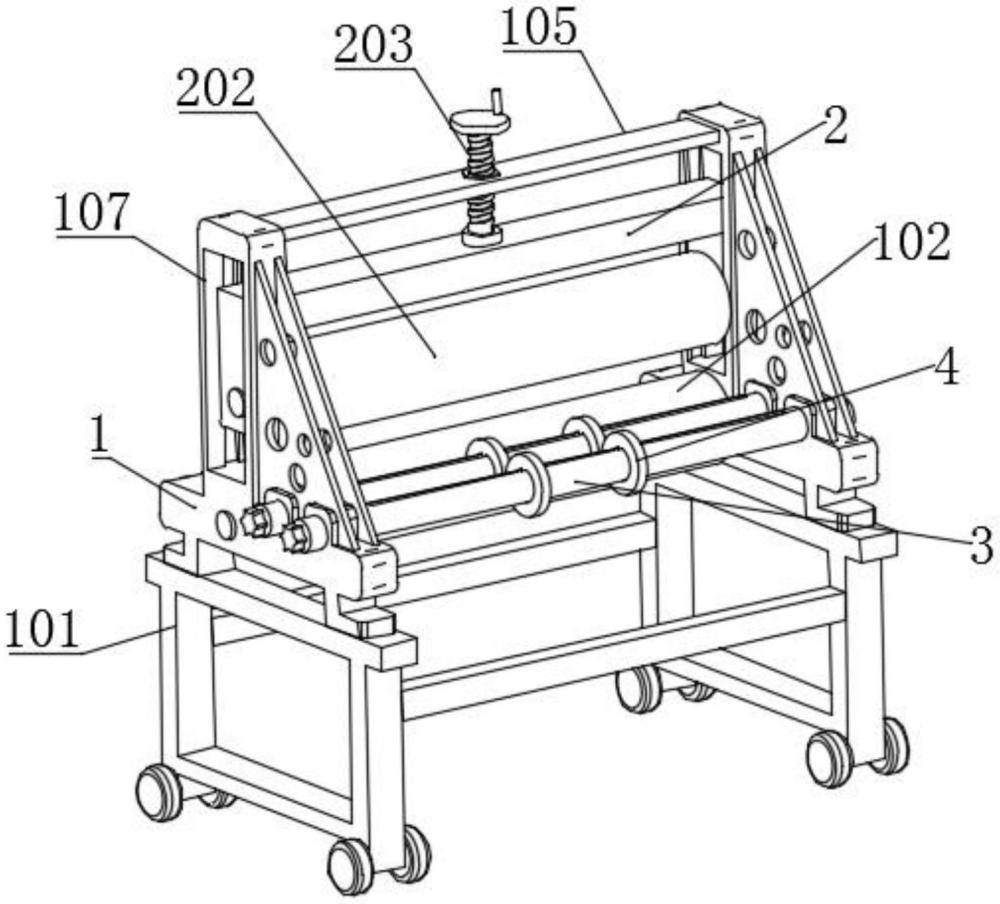

2、為實現上述目的,本發明提供如下技術方案:一種重型鍛壓設備拉桿鍛造機構,包括兩個固定座,兩個所述固定座之間通過軸轉動安裝有下鍛造輥:所述固定座內開設有限位滑槽,所述限位滑槽內滑動安裝有u形連接架,所述u形連接架內通過軸轉動安裝有上鍛造輥,所述上鍛造輥上面轉動安裝有螺紋絲桿,兩個所述固定座之間固接有連接橫板,所述連接橫板內嵌設安裝有螺紋套塊,所述螺紋套塊與螺紋絲桿螺紋配合,兩個所述固定座之間且位于下鍛造輥前方轉動安裝有限位輥軸,所述限位輥軸上左右對稱滑動安裝有限位套環。

3、優選的,所述固定座下面固接有移動架,一側所述固定座側面固接有動力電機,所述動力電機輸出端與下鍛造輥固接。

4、優選的,所述u形連接架前后面固接有限位滑塊,所述限位滑塊與限位滑槽滑動配合。

5、優選的,所述螺紋絲桿上端固接有旋轉盤。

6、優選的,所述固定座內開設有轉動連接孔,所述限位輥軸通過軸承轉動安裝在轉動連接孔內,所述限位輥軸內開設有限位調節槽,所述限位調節槽內轉動安裝有雙向螺紋桿。

7、優選的,所述限位套環內壁固接有限位調節塊,所述限位調節塊與限位調節槽滑動配合,所述限位調節塊內開設有螺紋通孔,所述螺紋通孔與雙向螺紋桿螺紋配合。

8、與現有技術相比,本發明的有益效果是:

9、1、通過螺紋絲桿旋轉可以帶動u形連接架移動,u形連接架移動可以帶動上鍛造輥移動,進而調整上鍛造輥與下鍛造輥之間的間距,相比較現有裝置,只需要單獨旋轉螺紋絲桿即可,便于單人進行操作。

10、2、通過旋轉雙向螺紋桿帶動限位套環移動,使兩個限位套環分別抵在拉桿兩側,進而對拉桿進行限位,有效避免拉桿在進給的過程中,發生左右偏移的問題,利用雙向螺紋桿調整限位套環的間距,能夠對不同大小規格的拉桿進行限位。

技術特征:

1.一種重型鍛壓設備拉桿鍛造機構,包括兩個固定座(1),兩個所述固定座(1)之間通過軸轉動安裝有下鍛造輥(102),其特征在于:所述固定座(1)內開設有限位滑槽(107),所述限位滑槽(107)內滑動安裝有u形連接架(2),所述u形連接架(2)內通過軸轉動安裝有上鍛造輥(202),所述上鍛造輥(202)上面轉動安裝有螺紋絲桿(203),兩個所述固定座(1)之間固接有連接橫板(105),所述連接橫板(105)內嵌設安裝有螺紋套塊(106),所述螺紋套塊(106)與螺紋絲桿(203)螺紋配合,兩個所述固定座(1)之間且位于下鍛造輥(102)前方轉動安裝有限位輥軸(3),所述限位輥軸(3)上左右對稱滑動安裝有限位套環(4)。

2.根據權利要求1所述的一種重型鍛壓設備拉桿鍛造機構,其特征在于:所述固定座(1)下面固接有移動架(101),一側所述固定座(1)側面固接有動力電機(103),所述動力電機(103)輸出端與下鍛造輥(102)固接。

3.根據權利要求1所述的一種重型鍛壓設備拉桿鍛造機構,其特征在于:所述u形連接架(2)前后面固接有限位滑塊(201),所述限位滑塊(201)與限位滑槽(107)滑動配合。

4.根據權利要求1所述的一種重型鍛壓設備拉桿鍛造機構,其特征在于:所述螺紋絲桿(203)上端固接有旋轉盤(204)。

5.根據權利要求1所述的一種重型鍛壓設備拉桿鍛造機構,其特征在于:所述固定座(1)內開設有轉動連接孔(104),所述限位輥軸(3)通過軸承轉動安裝在轉動連接孔(104)內,所述限位輥軸(3)內開設有限位調節槽(301),所述限位調節槽(301)內轉動安裝有雙向螺紋桿(302)。

6.根據權利要求5所述的一種重型鍛壓設備拉桿鍛造機構,其特征在于:所述限位套環(4)內壁固接有限位調節塊(401),所述限位調節塊(401)與限位調節槽(301)滑動配合,所述限位調節塊(401)內開設有螺紋通孔(402),所述螺紋通孔(402)與雙向螺紋桿(302)螺紋配合。

技術總結

本發明公開了一種重型鍛壓設備拉桿鍛造機構,包括兩個固定座,兩個所述固定座之間通過軸轉動安裝有下鍛造輥,所述固定座內開設有限位滑槽,所述限位滑槽內滑動安裝有U形連接架,所述U形連接架內通過軸轉動安裝有上鍛造輥,所述上鍛造輥上面轉動安裝有螺紋絲桿,兩個所述固定座之間固接有連接橫板,所述連接橫板內嵌設安裝有螺紋套塊,所述螺紋套塊與螺紋絲桿螺紋配合。通過旋轉雙向螺紋桿帶動限位套環移動,使兩個限位套環分別抵在拉桿兩側,進而對拉桿進行限位,有效避免拉桿在進給的過程中,發生左右偏移的問題,利用雙向螺紋桿調整限位套環的間距,能夠對不同大小規格的拉桿進行限位。

技術研發人員:柴志鑫,李磊,嚴建文,陳新鵬,李夢琪,馮雨杰,方孝鈺,安思偉

受保護的技術使用者:合肥工業大學

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!