由N-(烷基內(nèi)酰胺)制備脒的方法與流程

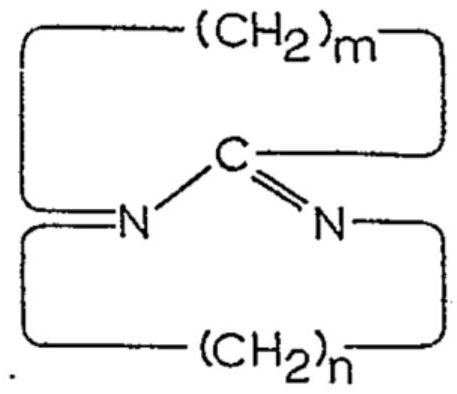

本發(fā)明涉及一種制備脒的方法。更具體地,本發(fā)明涉及一種由內(nèi)酰胺(例如ε-己內(nèi)酰胺和α,β-不飽和腈(例如丙烯腈))生產(chǎn)脒(例如,1,8-二氮雜雙環(huán)-[5.4.0]-十一碳-7-烯(以下簡稱為dbu))或其衍生物的方法。眾所周知,dbu是一種多功能的分子,該特性賦予其本身許多應(yīng)用;事實上,該分子能參與的化學(xué)反應(yīng)是多種多樣的。最近的jacques?muzart的文章“dbu:areaction?productcomponent'chemistry?select?2020,第5卷,11608-11620對此進行了詳細(xì)總結(jié),從鹽的形成到碳碳雙鍵的加成以及更多。在這些方面,dbu用于聚氨酯的催化、制藥工業(yè)、離子液體以及一般的有機合成。關(guān)于dbu應(yīng)用的進一步細(xì)節(jié)也描述在“1,8-diazabicyclo[s.4.0]undec-7-ene(dbu):a?versatile?reagent?in?organic?synthesis”bhaskara?nand等人current?organic?chemistry,2015,第19卷,790-812中。在現(xiàn)有技術(shù)中,dbu的工業(yè)生產(chǎn)主要通過三個反應(yīng)步驟進行。在第一步中,ε-己內(nèi)酰胺與丙烯腈反應(yīng)得到n-(2-氰乙基)-ε-己內(nèi)酰胺。在第二步中,在無水氨和雷尼鎳(nickel?raney)催化劑的存在下,n-(2-氰乙基)-ε-己內(nèi)酰胺被氫化成相應(yīng)的胺。在第三步中,n-(3-氨丙基)-ε-己內(nèi)酰胺通過酸催化脫水生成dbu。對于工業(yè)來說,合成中最復(fù)雜的步驟是在氨的存在下的氫化步驟。通常使用的催化劑是雷尼鎳催化劑,其活化形式是自燃的。無水氨也是一種有毒氣體,其儲存、使用和運輸需要特定的預(yù)防措施和授權(quán)。以下是現(xiàn)有技術(shù)的一些相關(guān)文獻(xiàn)。專利de1545855描述了一種獲得脒的方法(限于上述工業(yè)方法的第三步),其結(jié)構(gòu)如下:其中m是3至7的整數(shù),n是2至4的整數(shù),從下式的n-(氨基烷基)內(nèi)酰胺開始:該方法通過在溶劑(例如二甲苯)的存在下,由無機酸或磺酸(例如對甲苯磺酸)催化氨基內(nèi)酰胺脫水來進行。將反應(yīng)混合物加熱至沸點,形成的脫水的水(dehydrationwater)與溶劑一起冷凝,然后分離;溶劑回流到反應(yīng)燒瓶中。該專利未描述脫水之前的步驟,但是參考了現(xiàn)有技術(shù)。專利申請ep0347757?a2描述了一種使用dbu本身作為堿性催化劑,通過內(nèi)酰胺和α,β不飽和腈的反應(yīng)合成氰烷基內(nèi)酰胺的方法(上述工業(yè)方法的第一步);dbu也可以用作溶劑。該文獻(xiàn)未提及其它反應(yīng)步驟(第二步和第三步),而僅提及如現(xiàn)有技術(shù)中的氰烷基內(nèi)酰胺的催化氫化;事實上,在實施例2中,描述了在雷尼鎳和氨的存在下的氫化。在該專利申請中,使用dbu作為催化劑作為工業(yè)方法第一步中所使用的koh的替代物是合理的,因為為了能夠從第一步進行到第二步,堿必須首先被中和,如果使用dbu,這一步中和不是必要的(實施例3)。專利cn101279973?b描述了由ε-己內(nèi)酰胺和丙烯腈開始,在作為溶劑的叔丁基醇或叔戊醇和作為催化劑的naoh的存在下,制備1,8-二氮雜雙環(huán)[5.4.0]-十一碳-7-烯的方法。該第一步的反應(yīng)產(chǎn)物在無水氨和作為催化劑的雷尼鎳的存在下進行氫化。如德國專利de1545855中所述,氫化后,用硫酸中和混合物,將回收的溶劑和反應(yīng)產(chǎn)物進行脫水,除去水。專利公開cn109796458?a描述了一種也是由ε-己內(nèi)酰胺和丙烯腈開始制備1,8-二氮雜雙環(huán)-[5.4.0]-十一碳-7-烯的方法。這次,該文獻(xiàn)不再描述在氨的存在下的氫化步驟,而是介紹了使用氫醌(hydroquinone)、無水氣態(tài)鹽酸、二氯甲烷、過硼酸鈉和乙二胺四乙酸(edta)的替代方法。該方法比所描述的其它方法復(fù)雜得多,雖然消除了氨和雷尼鎳,但引入了高侵蝕性試劑(無水hcl)以及許多化學(xué)物質(zhì)。在專利公開jp2003286257中,第一步和第三步以與上述相同的方式進行(通過使用koh的堿性催化,使己內(nèi)酰胺與丙烯腈反應(yīng);酸催化脫水)。第二步在不存在氨的情況下進行,并使用雷尼鈷(cobalt?raney)作為催化劑。結(jié)果是86重量%的還原產(chǎn)物(感興趣的伯胺)。專利ep0913388?b1描述了一種在不使用氨的情況下通過氫化腈獲得胺的方法。新穎之處在于對催化劑進行的處理。用氫氧化鋰水溶液處理催化劑(雷尼鈷或海綿催化劑),或者,反應(yīng)在該溶液的存在下進行。通過該處理,催化劑必須包含0.1至100mmol氫氧化鋰/克。專利ep0662476?b1描述了通過內(nèi)酯與二胺的酸催化反應(yīng)合成雙環(huán)脒。該方法在單一反應(yīng)步驟中進行,隨后進行純化。該專利還要求保護這些脒作為聚氨酯催化劑的用途。實施例6中描述了dbu的合成,并顯示出非常低的產(chǎn)物產(chǎn)率為21%。專利公開cn1262274?a描述了一種由ε-己內(nèi)酰胺和丙烯腈制備1,8-二氮雜雙環(huán)[5.4.0]-十一碳-7-烯的方法,其特征是在第一反應(yīng)步驟中使用無機堿和有機堿的混合物作為催化劑(koh和dbu)。在還原之前,對所獲得的氰基衍生物進行純化。第二氫化步驟在作為催化劑的活性ni(催化形式未定義)的存在下進行,但是未提到是否存在氨。脫水總是在酸性條件下使用對甲苯磺酸,并且不存在溶劑;該反應(yīng)進行相當(dāng)長的時間,即35至40小時,該步驟的產(chǎn)率為74.61%。根據(jù)現(xiàn)有技術(shù),得到雙環(huán)脒的最終環(huán)化步驟是用酸催化劑(特別是對甲苯磺酸,其溶解在反應(yīng)環(huán)境中,并且需要使用高沸點溶劑來進行反應(yīng))進行的。這導(dǎo)致生產(chǎn)設(shè)備和工藝更加復(fù)雜-還涉及到需要從反應(yīng)混合物中分離催化劑-從而增加了成本。因此,本發(fā)明的目的是提供一種合成脒的創(chuàng)新方法,該方法能夠簡化和降低設(shè)備、工藝和維護的成本。這是通過在脫水/環(huán)化反應(yīng)中使用合適的多相催化來實現(xiàn)的,從而消除了溶劑回流和混合物的中和階段(如果使用均相催化是必要的,例如使用對甲苯磺酸作為催化劑)。特別地,本發(fā)明的目的是通過使用多相催化和隨后的消除溶劑回流和中和,由相應(yīng)的n-(氨基-烷基)內(nèi)酰胺制備1,8-二氮雜雙環(huán)-[5.4.0]-十一碳-7-烯(dbu)-可用于上述應(yīng)用。因此,本技術(shù)人著手尋找由n-(氨基-烷基)內(nèi)酰胺生產(chǎn)脒的方法。本技術(shù)人現(xiàn)已發(fā)現(xiàn)由n-(氨基-烷基)內(nèi)酰胺制備脒的方法,其包括對胺化合物進行脫水/環(huán)化以獲得脒,然后可以對該瞇進行最后階段的分離并純化以獲得適用于工業(yè)用途的形式的產(chǎn)物。該方法可以間歇或連續(xù)方式進行;優(yōu)選連續(xù)方式。n-(氨基-烷基)內(nèi)酰胺可以使用現(xiàn)有技術(shù)中所描述的方法之一來制備,例如上述的那些方法,或者更優(yōu)選地,根據(jù)同一申請人于2021年3月8日提交的題為“method?forpreparing?amidines”的意大利專利申請?zhí)?020210005321中所描述的方法,該專利申請整體并入本文以供參考。腈化合物的還原(其是n-(氨基烷基)內(nèi)酰胺的合成中最關(guān)鍵的步驟)是文獻(xiàn)中已知且已報道的反應(yīng),并廣泛用于有機合成(參見,例如,peter?vollhardt,organicchemistry第825-826頁,第1版)。在上面列出的專利中,使用雷尼(raney)催化劑(ni或co)或其它海綿形式催化劑,在無水氨的存在下進行。在上述意大利專利申請?zhí)?020210005321中所描述的合適的還原催化劑是基于周期表第8、9和10族的一種或多種金屬(例如鐵、鈷、鎳,或貴金屬,例如釕、銠、鈀、鋨、銥或鉑)的商業(yè)或合成氫化體系。優(yōu)選鈷、鎳、鈀和鉑。特別優(yōu)選鈷和鎳。這樣的催化劑可以以分散的、膠體的或負(fù)載/結(jié)合的相使用,優(yōu)選以在具有高表面積的無機相上的負(fù)載/結(jié)合的形式使用,甚至更優(yōu)選以在二氧化硅、氧化鋁或二氧化硅-氧化鋁上的負(fù)載/結(jié)合的相使用。令人驚訝地,申請人已經(jīng)發(fā)現(xiàn),可以通過一系列反應(yīng),在環(huán)化/脫水步驟之前除去溶劑,并進行單一的最終純化步驟來進行脒的合成,而該方法不存在任何關(guān)鍵問題,或者不需要將所需產(chǎn)物的中間體與其它反應(yīng)產(chǎn)物分離的步驟,以保證所需產(chǎn)物的可接受的最終純度以及每個中間步驟中所需產(chǎn)物的高收率和高轉(zhuǎn)化率。該方法簡化了所用設(shè)備的數(shù)量,并大大降低了整個過程的復(fù)雜性。任選地,如果需要高純度半成品和/或化學(xué)中間體,可以考慮使用中間純化步驟。這些目的和其他目的通過根據(jù)本發(fā)明的制備方法令人驚訝地得以實現(xiàn)。因此,本發(fā)明的目的是提供由具有下式(iv)的n-(氨基-烷基)內(nèi)酰胺制備式(v)的脒或其衍生物的方法,其中:r1是h或具有1至5個、優(yōu)選1至2個碳原子的任選地被取代的脂肪族烴基,更優(yōu)選為h;r2是h或具有1至5個、優(yōu)選1至2個碳原子的任選地被取代的脂肪族烴基,更優(yōu)選為h;r3是h或具有1至5個、優(yōu)選1至2個碳原子的任選地被取代的脂肪族烴基,更優(yōu)選為h;r4是h或具有1至5個、優(yōu)選1至2個碳原子的任選地被取代的脂肪族烴基,更優(yōu)選為h;r5是h或具有1至5個、優(yōu)選1至2個碳原子的任選地被取代的脂肪族烴基,更優(yōu)選為h;m為3至7的整數(shù),更優(yōu)選為3至6,其中甚至更優(yōu)選地,(v)是1,8-二氮雜雙環(huán)[5.4.0]十一碳-7-烯,(dbu),所述方法包括以下步驟:-用固體催化劑將所述式(iv)的胺進行脫水,以得到相應(yīng)的式(v)的脒,所述固體催化劑基于含有選自硼、鈰、鎢、鋯或可能除鈰以外的稀土的金屬或半金屬的化合物,例如,基于或包含選自以下的至少一種化合物的催化劑:硼、鈰、鎢的氧化物;硼、鈰、鎢的磷酸鹽或其他鹽;除鈰以外的稀土磷酸鹽;鋯鹽或改性的氧化鋯、磷鎢酸。根據(jù)本發(fā)明如上所述合成的式(v)的脒可以通過本領(lǐng)域技術(shù)人員已知的方法進行后續(xù)的純化。根據(jù)本發(fā)明,術(shù)語“脒”是指通過由酰亞胺基=n-取代羰基=co的氧而衍生自酰胺的化合物。優(yōu)選地,本發(fā)明也考慮如式(v)中所定義的環(huán)狀脒。根據(jù)本發(fā)明,術(shù)語“脒衍生物”是指可通過脒與羧酸、環(huán)氧酮、氯甲酸酯或碳酸二酯反應(yīng)得到的任何化合物。根據(jù)本發(fā)明,單數(shù)不定冠詞“一個”應(yīng)理解為也包括至少一個的意思,除非另有說明。在本文獻(xiàn)中,除非另有說明,百分比應(yīng)理解為質(zhì)量百分比。根據(jù)本發(fā)明,術(shù)語“基于”旨在不僅表示“由”被表示為催化活性的元素組成的催化劑,還表示“包含”它們的催化劑。根據(jù)本發(fā)明的式(iv)的內(nèi)酰胺的氨基衍生物通過多相催化進行脫水,以得到相應(yīng)的脒(在優(yōu)選情況下為dbu(1,8-二氮雜雙環(huán)[5.4.0]十一碳-7-烯)),如下所述。根據(jù)本發(fā)明的經(jīng)歷脫水過程的式(iv)的內(nèi)酰胺的氨基衍生物可以是純的,或者可以是與溶劑和/或氫化反應(yīng)產(chǎn)物的混合物,式(iv)的氨基-烷基內(nèi)酰胺通過氫化反應(yīng)從其相應(yīng)的氰基-烷基內(nèi)酰胺中獲得。來自氫化階段的反應(yīng)混合物優(yōu)選通過蒸發(fā)進行溶劑回收,隨后脫水。在另一種優(yōu)選的形式中,來自氫化步驟的反應(yīng)混合物進行脫水,然后通過將其與由反應(yīng)形成的水進行分離來回收溶劑。或者,盡管在不太優(yōu)選的實施方案中,式(iv)的內(nèi)酰胺的氨基衍生物可以以純化的形式反應(yīng)。脫水在溫/熱的條件下進行,優(yōu)選為90至270℃,更優(yōu)選為130至230℃,甚至更優(yōu)選為150至200℃,連續(xù)除去在進行環(huán)化的脫水過程中產(chǎn)生的水。催化劑在脫水中總是必需的,并且可以選自非均相酸催化劑,該非均相酸催化劑選自以下:路易斯酸、具有布朗斯臺德酸組分的路易斯酸或布朗斯臺德酸,諸如基于或包含選自以下的至少一種化合物的催化劑:-氧化鈰(二氧化鈰)或其鹽,優(yōu)選磷酸鹽例如磷酸鈰、焦磷酸高鈰;-除鈰以外的稀土(例如鑭)磷酸鹽;-磷酸硼;-磷鎢酸;-鋯鹽,優(yōu)選磷酸鹽,或改性的氧化鋯例如磷酸鋯、硫酸化的氧化鋯;以及-其組合。在實施方案中,催化劑基于或包含選自以下的一種或多種化合物:-氧化鈰(二氧化鈰)和/或其鹽,優(yōu)選磷酸鹽;-磷酸硼;-磷鎢酸;-鋯鹽,優(yōu)選磷酸鹽,和/或改性的氧化鋯,優(yōu)選硫酸化的氧化鋯。優(yōu)選磷酸硼、氧化鈰、硫酸化的氧化鋯、鋯鹽或其組合。在實施方案中,硫酸鋯可以用作改性的氧化鋯。基于或包含選自以下的至少一種化合物的催化劑是最優(yōu)選的:磷酸硼、硫酸化的氧化鋯和鋯鹽或其組合。基于或包含上述催化活性化合物中的一種或多種的所述催化劑還可以包含其它組分,因為它們可以任選地負(fù)載在惰性“載體”上和/或與所述載體結(jié)合(用于形成催化劑),載體例如浮石、石墨或二氧化硅,盡管在不脫離本發(fā)明范圍的情況下可以使用本領(lǐng)域已知的其它載體。基于或包含磷酸硼的催化劑可以根據(jù)本領(lǐng)域技術(shù)人員已知的技術(shù)由硼酸與磷酸的反應(yīng)制備,例如如在本技術(shù)的實施例中所述的。基于或包含硫酸化的氧化鋯(“氧化鋯,催化劑載體,硫酸化”;“硫酸化的氧化鋯(zirconium?oxide?sulfated)”;“硫酸化的氧化鋯(sulfated?zirconia)”)的催化劑可以是商業(yè)產(chǎn)品或者可以根據(jù)已知技術(shù)(例如如f.cavani等人,“the?control?of?selectivityin?gas-phase?glycerol?dehydration?to?acrolein?catalysed?by?sulfatedzirconia”,applied?catalysis?b:environmental?100(2010)197-204文章中第198頁所報道的)制備。基于或包含氧化鈰的催化劑可以通過本領(lǐng)域已知的技術(shù)制備,例如如本技術(shù)的實施例中所述或如us10894750b2中所述。在反應(yīng)結(jié)束時,主要脫水產(chǎn)物是式(v)的感興趣(interest)的脒。如果最終用戶需要,脒可以通過現(xiàn)有技術(shù)中已知的方法之一進行純化,例如通過蒸餾達(dá)到95至98重量%的純度。優(yōu)選地,在本發(fā)明的過程中,不對由氫化獲得的反應(yīng)混合物進行中間純化,而是僅蒸發(fā)任何溶劑用于回收及其使用。因此,本技術(shù)人驚奇地發(fā)現(xiàn)了在不回流溶劑的情況下在固體酸催化劑上進行無溶劑脫水的可能性,以便促進水的去除,與使用對甲苯磺酸相比,進一步簡化了過程并降低了成本。然而,不排除使用通常選自已知的氫化反應(yīng)中用于提供式(iv)中間體所使用的溶劑的溶劑,例如二甲苯。在本過程中,反應(yīng)步驟和最終純化步驟可以連續(xù)進行。在本發(fā)明的特別優(yōu)選的實施方案中,本技術(shù)人發(fā)現(xiàn)了由內(nèi)酰胺生產(chǎn)脒的新穎且獨創(chuàng)的方法。所提及的所有轉(zhuǎn)化率、選擇性和產(chǎn)率值指的是通過如實施例中所述的反應(yīng)混合物的1h和13c?nmr和gc-ms分析確定的那些值。來自氫化步驟的試劑料流可以被送到溶劑回收系統(tǒng)。優(yōu)選的設(shè)置是基于用于溶劑回收的蒸發(fā)器的設(shè)置。含有微量溶劑的反應(yīng)混合物從蒸發(fā)器底部出來。來自蒸發(fā)器的蒸氣被輸送到脫氣裝置,其含有多孔板,以促進液體和蒸氣兩相的分離和接觸。離開脫氣裝置的氣相在回流冷凝器中部分冷凝,該回流冷凝器在20-250℃、優(yōu)選40-150℃、甚至更優(yōu)選60-130℃的溫度下操作;任選地;可以任選地進行進一步冷凝,以回收在前面的反應(yīng)過程中形成的任何副產(chǎn)物。離開回流冷凝器的蒸氣在另一個冷凝器中于2-50℃、優(yōu)選10-30℃、更優(yōu)選20℃的溫度下冷凝。在最后一個冷凝器的出口處收集的液體是溶劑和水的混合物。分離出水后,溶劑可以重復(fù)利用,而離開蒸發(fā)器底部的混合物可以送到脫水步驟。脫水在稱為脫水器的反應(yīng)器中連續(xù)進行,脫水器優(yōu)選為管式,配備有加熱系統(tǒng)和由后冷凝器組成的冷凝系統(tǒng),后冷凝器冷凝大部分產(chǎn)生的水并將冷凝物送至相分離器。在相分離器中,任何微量的有機物質(zhì)被分離并重新引入到脫水器中,而水可以部分再循環(huán)到可能布置在上游的氫化部分,多余的水被送去處理。在優(yōu)選的形式中,混合物從側(cè)面連續(xù)輸送到反應(yīng)器中,同時蒸汽從反應(yīng)器頂部出來,反應(yīng)產(chǎn)物從底部出來。該反應(yīng)器可以任選地在上部含有填充物(填塞物(packings)),例如環(huán)、板、隔片,使得只有水蒸氣可以逸出。在另一個實施方案中,反應(yīng)混合物也可以從底部連續(xù)進料,反應(yīng)產(chǎn)物從反應(yīng)器側(cè)面取出,而水蒸氣從反應(yīng)器頂部逸出。該反應(yīng)在如上定義的多相酸性催化劑的存在下進行,whsv(相對于整個試劑混合物的重時空速)為1至50h-1,優(yōu)選3至10h-1。脫水在溫/熱條件下進行,優(yōu)選為90至270℃,更優(yōu)選130至230℃,甚至更優(yōu)選150至200℃。進行反應(yīng)的壓力為0.08至5bara,優(yōu)選0.5至3bara,更優(yōu)選1至2bara。由脫水產(chǎn)物、任何未反應(yīng)的溶劑和胺以及前面步驟的副產(chǎn)物組成的料流從反應(yīng)器底部排出;在式(iv)化合物是n-(3-氨基丙基)-ε-己內(nèi)酰胺的情況下,主要產(chǎn)物通常是dbu(1,8-二氮雜雙環(huán)[5.4.0]十一碳-7-烯)。然后將所述產(chǎn)物料流送至蒸餾部分以純化化合物(v),例如dbu。蒸餾后,所述化合物的純度通常為95%至98%。所述化合物的純度通過氣相色譜分析(gc-ms)確定。任選地,所述化合物在蒸餾后可以進行進一步純化諸如液-液萃取。這樣的操作可以使用本領(lǐng)域技術(shù)人員已知的技術(shù)進行。如上所述,根據(jù)本發(fā)明進行脫水過程的上述式(iv)的n-(氨基-烷基)內(nèi)酰胺化合物可以使用現(xiàn)有技術(shù)中描述的方法之一來制備,例如先前在本發(fā)明的

背景技術(shù):

中所描述的那些,或者更優(yōu)選地,根據(jù)由同一申請人于2021年3月8日提交的題為“method?forpreparing?amidines”的意大利專利申請?zhí)?020210005321(其整體并入本文)中所描述的方法,特別是參考還原步驟(b)。在上述意大利專利申請中,式(iv)的n-(氨基-烷基)內(nèi)酰胺是通過在基于周期表第8、9和10族金屬(例如鐵、鈷、鎳或貴金屬諸如釕、銠、鈀、鋨、銥或鉑)的催化劑(其中所述催化劑不是雷尼或海綿型催化劑)的存在下,通過使式(iii)的腈內(nèi)酰胺化合物與氫氣反應(yīng)還原腈基以獲得相應(yīng)的式(iv)的胺來獲得的,其中r1、r2、r3、r4和r5具有以上對于式(iv)、(v)所定義的含義。優(yōu)選鈷、鎳、鈀和鉑。特別優(yōu)選鈷和鎳。這樣的還原催化劑可以以分散的、膠體的或負(fù)載/結(jié)合的相使用,優(yōu)選以在具有高表面積的無機相上的負(fù)載/結(jié)合的形式,甚至更優(yōu)選以在二氧化硅、氧化鋁或二氧化硅-氧化鋁上的負(fù)載/結(jié)合的相,特別優(yōu)選氧化鋁載體上的鈷。在優(yōu)選的實施方案中,還原催化劑是基于co和基于ni的催化劑,優(yōu)選負(fù)載/結(jié)合在路易斯酸或具有布朗斯臺德酸組分的路易斯酸上,更優(yōu)選負(fù)載/結(jié)合在al2o3或sio2,其中所述催化劑不是雷尼或海綿型催化劑。還原步驟(下文也稱為步驟(b))使用所述還原催化劑在以下條件下進行:在h2的存在下,在沒有氨的情況下,在水的存在下,相對于反應(yīng)物混合物,h2o/(iii)的摩爾比為0.01至1,或者重量比為0.1至11%。步驟(b)的反應(yīng)溫度為30至250℃,優(yōu)選50至200℃,壓力為4至150bara,優(yōu)選11至100bara,甚至更優(yōu)選20bara至60bara。還原反應(yīng)可以分批進行(在配有攪拌器、加熱夾套以及氣體和液體料流的入口的反應(yīng)器中)0.1至12.0h,優(yōu)選0.8至7.0h,更優(yōu)選1.5至5h的反應(yīng)時間;或者,還原反應(yīng)可以連續(xù)進行,例如在單級或多級管式反應(yīng)器中或在攪拌反應(yīng)器如cstr中。對于生產(chǎn)率問題,優(yōu)選為連續(xù)模式,特別是在工業(yè)規(guī)模上。步驟(b)的還原反應(yīng)可以在有機溶劑的存在下進行。在一個實施方案中,所述有機溶劑優(yōu)選選自以下:甲醇或乙醇、異丙醇或叔丁醇、mtbe、thf,更優(yōu)選thf。在另一個實施方案中,有機溶劑是芳香族溶劑諸如苯、甲苯、二甲苯、乙苯,最優(yōu)選二甲苯(鄰、間、對或異構(gòu)體的混合物)和乙苯。前述步驟(b)中所使用的式(iii)化合物優(yōu)選通過使具有下式(i)的內(nèi)酰胺與具有下式(ii)的不飽和α,β腈反應(yīng)來獲得,該反應(yīng)在加成反應(yīng)條件下,通過本領(lǐng)域技術(shù)人員已知的方法之一,在合適的堿性催化劑(優(yōu)選koh、naoh和lioh)的存在下進行,以獲得如上定義的式(iii)化合物。該加成反應(yīng)步驟在下文中也稱為步驟(a)。優(yōu)選在步驟(a)中,式(i)的內(nèi)酰胺是ε-己內(nèi)酰胺,式(ii)的α-β-不飽和腈是丙烯腈。因此,本發(fā)明的另一個目的是提供一種制備如上定義的式(v)的脒或其衍生物的方法,其包括以下步驟:-根據(jù)上述步驟(a)的程序,通過如上定義的式(i)的內(nèi)酰胺和式(ii)的α-β-不飽和腈之間的反應(yīng),合成如上定義的式(iii)的腈內(nèi)酰胺;-根據(jù)上述步驟(b)的方法,用h2將如上定義的式(iii)的所述腈內(nèi)酰胺進行還原,合成如上定義的式(iv)的n-(氨基-烷基)內(nèi)酰胺;-根據(jù)根據(jù)本發(fā)明的上述脫水方法,通過將上述定義的所述式(iv)的n-(氨基-烷基)內(nèi)酰胺進行脫水,合成如上定義的式(v)的脒。下面是本發(fā)明的一些說明性但非限制性的實施例。實施例在以下實施例中,除非另有說明,否則使用以下縮寫和材料:-an:丙烯腈(cas107-13-1,純度≥99%,sigma-aldrich)-cplt:ε-己內(nèi)酰胺(cas105-60-2,純度99%,sigma-aldrich)-naoh:氫氧化鈉(cas1310-73-2,純度≥98%,sigma-aldrich)-二甲苯:二甲苯異構(gòu)體的混合物(cas1330-20-7,純度≥98.5%,sigma-aldrich)-ctz1:商業(yè)催化劑htc?co?2000rp?1.2mm(負(fù)載在氧化鋁上的co≈15%)johnson-matthey(數(shù)據(jù)來自美國專利8,293,676b2表3第21-22列實施例j)-h2:氫氣(sapio,title5.5)-h2o:超純水(milliq微孔系統(tǒng))-nh2(在表1中):n-(3-氨丙基)-ε-己內(nèi)酰胺氣體質(zhì)量分析使用gc?hp6890色譜儀進行用于試劑和反應(yīng)產(chǎn)物的測定的氣體質(zhì)量分析,gchp6890色譜儀配備有分流/不分流進樣器并與用作檢測器的ms?hp?5973質(zhì)譜儀連接。色譜儀配有hp-1ms?ui毛細(xì)管柱(100%聚二甲基硅氧烷,agilent?j&w),熔融石英wcot,30m長,0.25mm?id,膜厚0.25μm。儀器參數(shù)如下:·注射體積為20μl·氦氣載氣流速為0.8ml/min(恒流模式)·分流比為250:1·注射器溫度為300℃·以10℃/min(28min)的速度將烘箱溫度從40℃編程至320℃,并在320℃下保持10min(總運行時間=38min)。在缺乏某些純產(chǎn)品(ε-己內(nèi)酰胺的胺)的市場供應(yīng)的情況下,通過比較多種色譜峰的相對面積的方法進行定量(因此接受它們都具有相同色譜響應(yīng)的近似值)。然而,也對多個相同的樣品進行了定量1h?e?13c?nmr分析,所得結(jié)果可疊置在用色譜技術(shù)示出的結(jié)果上。nmr分析使用bruker?avance?400mhz波譜儀,在300k的溫度下,通過將大約50-70mg樣品溶解在氘代氯仿中,對所提供的樣品進行分析。用以下儀器參數(shù)記錄波譜:制備1:ε-己內(nèi)酰胺和丙烯腈在二甲苯中的反應(yīng)將123.3gε-己內(nèi)酰胺和62.5g二甲苯置于1升配備有氮氣入口、攪拌器、回流冷凝器、熱電偶和滴液漏斗的1l燒瓶中。在輕微的氮氣流下,使用油浴在45-50℃下加熱懸浮液,同時攪拌;在完全溶解后,加入0.1841g?naoh,并將溫度升至70℃。在氫氧化鈉溶解后,滴加丙烯腈(67.4g),注意將溫度保持為70至80℃;該反應(yīng)是放熱的。在丙烯腈添加完成后,使其反應(yīng)2.25h;隨著加成反應(yīng)的進行,注意到溶液逐漸變暗。gc-ms分析顯示出己內(nèi)酰胺轉(zhuǎn)化率為98.6%,選擇性為98.3%,因此產(chǎn)物產(chǎn)率為96.9%。如下面制備2中所述,對堿性粗溶液進行氫化。重復(fù)合成,以便有足夠的產(chǎn)物隨后被脫水。制備2:二甲苯中的粗溶液的氫化在配備有機械渦輪攪拌器、加熱套、催化劑籃、氣體和液體料流的入口的250ml高壓釜中,在室溫下將30g?ctz1催化劑引入到專用催化劑籃中,并在氫氣氛圍中活化。首先通過在大氣壓下用氮氣沖洗來進行催化劑的活化,之后以25-50℃/h的升溫速率將反應(yīng)器加熱至150℃,在達(dá)到該溫度后,以30ml/min的流量供應(yīng)氫氣,從而將溫度升高至180℃。此時,通過逐漸降低氮氣流量來增加氫氣流量,直到氣體沖洗完全基于氫氣(流量為200ml/min)。在這些溫度和流量條件下,活化持續(xù)18小時,之后恢復(fù)氮氣流(同時減少氫氣流),以便將催化劑保持在惰性氛圍中,逐漸將系統(tǒng)冷卻至室溫。向143.9g由制備1獲得的溶液中加入4.5g(大約總量的3%)h2o,然后裝入到反應(yīng)器中;然后通過引入另外20.1g二甲苯來洗滌管線。通過驅(qū)動攪拌器馬達(dá)(750rpm)和打開加熱器并將內(nèi)部溫度設(shè)定為130℃,將反應(yīng)器的壓力增加到21bara。同時,繼續(xù)用氫氣加壓,從而在所需溫度下達(dá)到41bara的壓力。只要有約0.2-0.3l/h的氫氣流流向反應(yīng)器,它就在該壓力下被氫化。引入到反應(yīng)器中的氫氣體積也通過計數(shù)器顯示,并與基于引入的腈的量計算的化學(xué)計量量進行比較。最后,將產(chǎn)品冷卻并排出。gc-ms分析顯示出腈產(chǎn)物的轉(zhuǎn)化率為96.1%,選擇性為99.3%,因此產(chǎn)物n-(3-氨基丙基)-ε-己內(nèi)酰胺和dbu(1,8-二氮雜雙環(huán)[5.4.0]十一碳-7-烯)的產(chǎn)率為95.4%。再重復(fù)兩次合成,以便獲得足夠的產(chǎn)物能夠隨后脫水。實施例1:二甲苯中的粗溶液在磷酸硼上的脫水將來自制備2的溶液(138g)引入到燒瓶(含有幾個玻璃球)中,該燒瓶與配備有氣泡冷卻器的dean-stark裝置相連。然后加入一克磷酸硼,該磷酸硼根據(jù)本領(lǐng)域技術(shù)人員已知的技術(shù),通過蒸發(fā)硼酸和磷酸(摩爾比為1:1)的溶液并在450℃下煅燒10小時獲得。將燒瓶加熱至170℃;分離反應(yīng)生成的水,同時回收溶劑。在大約4小時后,然后將燒瓶冷卻,對內(nèi)容物進行g(shù)c-ms分析。根據(jù)分析,如表1所示計算n-(3-氨基丙基)-ε-己內(nèi)酰胺的轉(zhuǎn)化率、選擇性和dbu產(chǎn)率。實施例2:二甲苯中的粗溶液在硫酸化的氧化鋯上的脫水如實施例1執(zhí)行該實施例,但是使用一克硫酸化的氧化鋯(“氧化鋯,催化劑載體,硫酸化”,alfa?aesar,編號45600,3mm小球)代替磷酸硼。根據(jù)分析,如表1所示計算n-(3-氨基丙基)-ε-己內(nèi)酰胺的轉(zhuǎn)化率、選擇性和dbu產(chǎn)率。實施例3:二甲苯中的粗溶液在氧化鈰上的脫水如實施例1執(zhí)行實施例3,但用一克氧化鈰代替磷酸硼。根據(jù)以下過程在實驗室中制備氧化鈰:將大約30%氫氧化銨(nh4oh)(28%-30%nh3?basis?acs試劑aldrich)的500g商業(yè)水溶液添加到第一個3升燒杯中的500g水中,該燒杯配備有teflon新月形葉片攪拌器并引入用于ph測量的電極。所用的ph計為metrohom型780,其配備有metrohm玻璃ph電極型6.0248.030。在設(shè)有磁力錨式攪拌器的第二個2升燒杯中,通過將100g硝酸鈰六水合物(aldrich,編碼238538,純度99%)引入到1000g水中制備溶液:然后在室溫(25℃)下通過劇烈攪拌溶解硝酸鈰六水合物。將所獲得的溶液添加到滴液漏斗中,并在2小時內(nèi)逐滴輸送到裝在3升燒杯中的上述氫氧化銨溶液,同時持續(xù)劇烈攪拌。所獲得的懸浮液的ph等于10.2。過濾懸浮液中的固體,用2升水洗滌,然后在120℃的爐中干燥2小時。重復(fù)合成,直到獲得2000g固體。將如此獲得的1270g經(jīng)過0.125mm篩分的固體添加到擠出機中,還使用設(shè)定為5rpm的watson?marlow蠕動泵型323du/d向其中加入175.9g?25%氫氧化銨(nh4oh)溶液(通過將溶液28%-30%?nh3?basisacs試劑aldrich稀釋所獲得的)。此后,也加入158g脫礦質(zhì)水,從而為擠出提供合適的稠度。在擠出機的出口處獲得的“小球”在空氣中干燥,隨后,以1℃/分鐘的升溫速率升至800℃,將100g部分小球在800℃下煅燒,隨后恒溫6小時。將煅燒過的固體粒化并篩分,尺寸為0.5mm至1mm的顆粒部分用作催化劑。根據(jù)分析,如表1所示計算n-(3-氨基丙基)-ε-己內(nèi)酰胺的轉(zhuǎn)化率、選擇性和dbu產(chǎn)率。表1示出了前面實施例的匯總數(shù)據(jù)。最后,應(yīng)當(dāng)理解的是,可以對如本文所描述和說明的方法進行進一步的修改和變化,這些修改和變化在本文中未被具體提及,但是在所附權(quán)利要求的范圍內(nèi),它們應(yīng)被認(rèn)為是本發(fā)明的明顯變型。轉(zhuǎn)化率(conv)、選擇性(sel)和產(chǎn)率(gc-ms)的計算其中:mol=摩爾數(shù)表1:脫水反應(yīng)根據(jù)本發(fā)明的催化劑已經(jīng)顯示出優(yōu)于已知的均相對甲苯磺酸催化劑的優(yōu)點,因為它們是固體,它們保留在固定床上,而已知的均相催化劑在合成結(jié)束時會消失。此外,根據(jù)本發(fā)明的催化劑對dbu顯示出非常好的選擇性。

背景技術(shù)

技術(shù)實現(xiàn)思路

- 還沒有人留言評論。精彩留言會獲得點贊!